Beton towarowy-co to jest, niewiele osób wie. Mieszanka cementowa jest stosowana we wszystkich rodzajach konstrukcji. W większości przypadków roztwór miesza się bezpośrednio na miejscu pracy, ale kompozycja wykonana z materiału fabrycznego ma maksymalną wytrzymałość.

Co to jest

Mieszanina ta jest przygotowywana w fabryce i transportowana do obiektów budowlanych za pomocą betonomieszarek. Do produkcji takiej kompozycji stosuje się następujące składniki:

- lepiszcze;

- woda;

- piasek;

- żwir.

Proporcje zależą od pożądanego rezultatu. Możliwe jest dodanie innych substancji poprawiających właściwości roztworu. Pod względem jakości mieszanina ta przewyższa przygotowaną na miejscu, ponieważ kontrolowane są wszystkie etapy: od produkcji do transportu. Stosowane są precyzyjne receptury, specjalne Maszyny i wykwalifikowani pracownicy.

Aby zmienić właściwości kompozycji, stosuje się różne kombinacje składników (zwłaszcza cementu i wody). Substancje te zapewniają lepkość roztworu i sprawiają, że jest on monolityczny. Ponadto należy wziąć pod uwagę takie wskaźniki, jak wilgotność piasku i kruszywa.

Zakres zastosowania

Mieszanina jest używana do następujących celów:

- wylewanie fundamentów dowolnego typu;

- konstrukcje nośne konstrukcji bezszwowych;

- układanie stropów;

- układ ścieżek, placów ulicznych i ślepych obszarów;

- budownictwa hydrotechnicznego i drogowego;

- wylewanie sztucznych zbiorników wodnych.

Charakterystyka

Osoby zajmujące się budową wiedzą, czym jest beton towarowy. Przed zakupem produktów należy zapoznać się z przeznaczeniem każdej marki. Skład mieszanki zmienia się w zależności od wymaganej gęstości, plastyczności i właściwości hydratacyjnych.

Wskaźniki charakteryzujące jakość składu:

- Marek. Waha się od M50 do M1000. Wskaźnik ten określa średnią wytrzymałość na ściskanie.

- Klasa (od B3, 5 do B80).

- Mrozoodporność. Wartość pokazująca liczbę cykli zamrażania dopuszczalnych dla zamrożonej mieszaniny.

- Odporność na wilgoć. Zdolność do zachowania struktury i zapobiegania przenikaniu wody.

- Współczynnik rozszerzalności cieplnej. Wyświetla rozszerzanie lub kurczenie się kompozycji podczas ogrzewania lub chłodzenia.

- Odporność ogniowa.

- Ruchliwość. Płynność i zdolność mieszanki do wypełnienia wszystkich szczelin podczas napełniania.

Ciężkie mieszanki (do 2500 kg/m3) mają maksymalną przewodność cieplną i są stosowane jako konstrukcje nośne. Lżejsze-są materiałem pomocniczym i służą do izolacji termicznej. Wysoka porowatość lekkiej kompozycji (o gęstości od 500 do 1800 kg/m3) pozwala na zastosowanie jej do ochrony przed silnym mrozem.

Zaleta

Pozytywne właściwości tego składu obejmują:

- równomierny skurcz na całym obszarze obróbki;

- korzystny koszt (z uwzględnieniem ugniatania i transportu);

- oszczędność kosztów pracy;

- możliwość szybkiego zamówienia i dostawy;

- stosowanie najbardziej odpowiednich plastyfikatorów;

- brak szwów.

Plastyfikatory poprawiają charakterystykę działania zarówno na etapie wylewania konstrukcji betonowej, jak i gotowego produktu. Te składniki sprawiają, że roztwór jest bardziej lepki i plastyczny.

Taki Beton po zestaleniu ma wysoką wytrzymałość. Skład przechodzi badania laboratoryjne pod kątem jakości i zgodności z niezbędnymi cechami.

Zalety produkcji przemysłowej:

- stosowanie czystych składników (kruszony kamień, piasek, żwir) ;

- kontrola wilgotności i temperatury;

- zastosowanie wody o odpowiedniej temperaturze i twardości;

- sprawdzanie gęstości kruszonego kamienia, jego wielkości i imadła;

- wysokiej jakości cement;

- dokładne obliczanie proporcji;

- technologia mieszania i dodawania składników;

- zgodność gotowych produktów GOST;

- przestrzeganie czasu mieszania.

Klient może uzyskać wymaganą objętość mieszanki na raz, ponieważ pojemność betoniarki wynosi do 12 m3. Ręczne przygotowanie takiej ilości betonu nie jest możliwe.

Nawet przy minimalnym zamówieniu (od 2 m3) kupujący wygrywa, ponieważ łączne koszty surowców, robocizny i energii w obu przypadkach będą mniej więcej takie same. Ale cechy jakościowe gotowego materiału znacznie przewyższają samodzielnie przygotowaną mieszankę.

Instalacja fundamentu wymaga dużej ilości zaprawy, ponieważ wypełnienie w kilku etapach prowadzi do pojawienia się pęknięć. Trudno jest wykonać tę ilość pracy ręcznie.

Wadliwość

Negatywne punkty obejmują niemożność transportu mieszanki na duże odległości. Kupujący jest zmuszony szukać fabryki znajdującej się jak najbliżej placu budowy.

Widok

Istnieją 2 rodzaje mieszanek:

- Zakładowy. Kompozycja jest przygotowywana na terytorium producenta, po czym jest transportowana do klientów. Podczas transportu mieszanina jest mieszana, aby zapobiec nadmiernej sztywności i rozwarstwieniu.

- Transport-Beton. Materiały wlewa się do pojemnika transportowego, gdzie miesza się je podczas transportu (lub przed rozładunkiem).

Charakterystyka mieszanki zależy od zastosowania i wymaganego wskaźnika wytrzymałości.

W zależności od tego wyróżnia się kilka typów:

- szczególnie ciężki (gęstość przekracza 2500 kg / m3);

- ciężki (od 1800 do 2500 kg/m3);

- gruboporowaty (przy użyciu porowatego kamienia cementowego);

- lekki (Od 500 do 1800 kg / m3);

- szczególnie lekki (mniej niż 500 kg/m3).

Gęstość jest ważnym wskaźnikiem, powstaje pod wpływem następujących czynników:

- struktura składu;

- rodzaj kruszywa;

- gęstość kamienia cementowego.

Klasyfikacja według rodzaju spoiwa:

- cementowy;

- silikatowy;

- gipsowe;

- żużel;

- polimerowy;

- specjalny.

Skład

Mieszanka składa się z następujących składników:

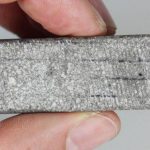

- Lepiszcze. Jest głównym składnikiem. Jest to szary proszek, który twardnieje w kontakcie z wodą.

- Piasek budowlany (wielkość ziaren piasku nie powinna przekraczać 0,5 mm).

- Żwir. Używane są kamienie o wielkości od 5 mm.

- Balast (mieszanka żwiru i piasku). Optymalne proporcje to 1: 3.

- Czysta woda.

Marek

Główne marki:

- M-100. Używany na początkowych etapach budowy.

- M-150.Wylewanie jastrychu, Budowa fundamentu i inne prace gospodarcze.

- M-200. Budowa dróg, niskich domów i fundamentów.

- M-250.Montaż bloków chodnikowych, schodów, fundamentów budynków monolitycznych i ogrodzeń.

- M-300. Budowa różnych dróg.

- M-350.wykonanie kolumn, stropów i ścian nośnych.

- M-400. Budowa konstrukcji wysokiej klasy wytrzymałościowej (sklepienia, mosty).

- M-450.Budowa budynków regularnie poddawanych obciążeniom dynamicznym i statycznym.

- M-500. Do budynków o podwyższonej odporności.

- M-550.Budowa obiektów przemysłowych.

- M-600. Dla konstrukcji o zwiększonej złożoności.

Technologia produkcji

Etapy produkcji:

- Przygotowanie niezbędnych składników: podgrzewanie kruszyw, mielenie cementu i przygotowanie dodatków chemicznych.

- Dawkowanie kompozycji (stosowane są specjalne dozowniki).

- Mieszanie (do uzyskania gładkości). Do tworzenia gruboziarnistej mieszanki stosuje się grawitacyjną technikę mieszania betonu, a do drobnoziarnistej stosuje się sprzęt do wymuszonego działania.

Jakość kompozycji zależy bezpośrednio od czasu mieszania.