Betony żaroodporne i ogniotrwałe to Materiały budowlane stosowane do budowy obiektów, które są eksploatowane w wysokich temperaturach, a niektóre pod wpływem otwartego ognia.

Beton żaroodporny: znaki klasyfikacyjne

Ten rodzaj betonu jest stosowany do budowy jednostek cieplnych pracujących przy jednostronnym działaniu temperatur do +1800°C. produkcja żaroodpornych mieszanek betonowych jest regulowana przez GOST 20910-90. betony są podzielone według następujących parametrów:

- Zgodnie z przeznaczeniem – termoizolacyjne, konstrukcyjno-termoizolacyjne i konstrukcyjne.

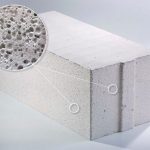

- Według struktury – gęste ciężkie, komórkowe lekkie.

- Według rodzaju spoiwa – na cemencie portlandzkim i jego rodzajach, cementach glinianowych, spoiwach silikatowych.

- W rodzaj kruszywa – szamotowe, bazaltowe,diabazowe, żużlowe, keramzytowe, wermikulitowe, betonowe.

- Według rodzaju drobnego dodatku – z szamotem, agloporytem, popiołem, magnezem.

Betony żaroodporne, w przeciwieństwie do ogniotrwałych, nie są dodatkowo wypalane, ponieważ materiał ten przechodzi niezbędną obróbkę cieplną przy pierwszym uruchomieniu obiektu.

Ciężki beton żaroodporny: zastosowanie i skład

Ciężkie mieszanki żaroodporne są poszukiwane do okładzin jednostek eksploatowanych w wysokich temperaturach, w przedsiębiorstwach przemysłu chemicznego, przy budowie kominów. Określony obszar zastosowania zależy od składników mieszaniny.

Cement portlandzki i żużel cement portlandzki z mikro-nawozami

Taki materiał jest stabilny w środowiskach neutralnych i alkalicznych. Jest to najbardziej poszukiwana Grupa betonów żaroodpornych.

Popularność wynika ze stosunkowo niskiego kosztu surowców, opracowanej technologii produkcji, dobrych właściwości operacyjnych gotowego produktu.

Takie mieszanki betonowe są poszukiwane przy budowie agregatów cieplnych, rur elektrowni jądrowych i innych obiektów eksploatowanych w podwyższonych temperaturach.

Tabela składu betonu żaroodpornego na cemencie portlandzkim i cemencie żużlowo-portlandzkim

| Zużycie materiałów, t / m3 | Dodatek drobnoziarnisty | Wypełniacz | Maksymalna temperatura pracy, °C | |||

| Lepiszcze | Dodatek drobnoziarnisty | Wypełniacz | ||||

| Drobne | Wielki | |||||

| 0,35 | 0,12 | 0,5-0,9 | 0,6-1,0 | Popiół-wynos, pumeks, cegła gliniana, żużel wielkopiecowy w granulkach | Żużel andezytowy, bazaltowy, diorytowy, diabazowy, tufowy, wielkopiecowy | 700 |

| 0,35 | 0,12 | 0,5 | 0,6 | Żużel paliwowy | Żużel paliwowy | 800 |

| 0,35 | 0,12 | 0,5 | 0,6 | Bitwa o gliniane Cegły | Bitwa o gliniane Cegły | 900 |

| 0,35 | 0,12 | 0,65 | 0,6 | Popiół-wynos, szamot Klasa B | Szamot klasy B | 1000-1100 |

| 0,35 | 0,7 | 0,65 | 0,65-0,75 | Szamot klasy B | Szamot klasy B | 1100-1200 |

Materiał z ogniotrwałymi drobnoziarnistymi komponentami ma najwyższe właściwości.

Cement glinianowy, tlenek glinu i cement o wysokiej zawartości tlenku glinu

Mieszanki na ich bazie są stosowane w środowiskach węglowych, wodorowych i fosforowych. Klasy odporności na ciepło-I8-18. konstrukcje żaroodporne na bazie cementu glinianowego bez specjalnych dodatków są odporne na temperatury do +1300°C, z dodatkami do +1700°C.

Konstrukcje z tlenku glinu i wysokoglinowego betonu żaroodpornego charakteryzują się:

- dobre właściwości mechaniczne;

- stabilność wydajności przy nagłych zmianach temperatury;

- niski skurcz termiczny;

- Mała ekspansja liniowa;

- niski współczynnik przewodności cieplnej.

Szkło płynne

Poszukiwany do mieszanek betonowych odpornych na kwaśne Media gazowe. Do produkcji ognioodpornych betonów przeznaczonych do pracy w temperaturach + 800…+ 1600°C, stosuje się szkło potasowe lub sodowe.

| Maksymalna temperatura aplikacji, °C Dopuszczalna przy ogrzewaniu jednostronnym | Dodatek drobnoziarnisty | Kruszywa małe i duże | Skład, t / m3 | |||

| Szkło płynne | Suplement mineralny | Piasek | Żwir | |||

| +1400 | Magnezyt | Łamana cegła magnezytowa | 0,35 | 0,6 | 0,6 | 1,15 |

| +1000 | Chromit | Chromit | 0,3 | 0,7 | 0,8 | 1,25 |

| +900 | Szamot | Szamot | 0,4 | 0,5 | 0,5 | 0,75 |

| +600 | Szamot, andezyt, diabaz | Diabaz, andezyt, bazalt | 0,35 | 0,5 | 0,7 | 0,9 |

Utwardzanie mieszanin na krzemianach jest procesem powolnym. Aby zwiększyć jego intensywność, do kompozycji wprowadza się fluorek sodu i fluorokrzemiany metali alkalicznych. Te utwardzacze inicjują uwalnianie kwasu krzemowego, który sprzyja zagęszczaniu i wzmacnianiu betonu.

Przyspieszenie utwardzania mieszanki betonowej może: szlam nefelinowy, żużle żelazomanganowe i żelazochromowe.

Kruszywa do betonu ognioodpornego

Pod wpływem wysokich temperatur właściwości robocze traci nie tylko spoiwo, ale także kruszywa. Dlatego ich wybór jest szczególnie ostrożny. Zwykłe kruszywa wytrzymują temperaturę nie wyższą niż + 200°C.

Kruszywa dobierane są w zależności od planowanych temperatur roboczych:

- Do + 800°C bazalt, diabaz, andezyt, granulowane żużle produkcji domenowej, porowate sztucznie wytwarzane składniki.

- Do + 1700°C rozdrobnione materiały ogniotrwałe (walka z cegły szamotowej, chromitu, korundu, spalonego kaolinu), kompozycje uzyskane przez wypalanie i kruszenie gliny ogniotrwałej i magnezytu.

Samodzielna produkcja betonu odpornego na ciepło

W budownictwie prywatnym takie materiały są potrzebne do budowy kominków, pieców, kominów. Prostym i skutecznym sposobem wytwarzania produktów odpornych na ciepło jest zakup gotowych suchych mieszanek. Instrukcja jest zwykle umieszczana na opakowaniu. Do ugniatania użyj wody lub płynnego szkła. Przy wytwarzaniu produktów z poszczególnych komponentów w betoniarce przestrzegane są następujące zasady:

- Do betoniarki wlewa się 90% wody lub rozcieńczonego szkła wodnego.

- Dodaj drobny dodatek.

- Załaduj połowę objętości cementu i kruszywa.

- Włącz betoniarkę i wymieszaj wszystkie składniki.

- Bez zatrzymywania urządzenia dodaje się resztę spoiwa i kruszywa, a następnie ciecz – wodę lub rozcieńczone szkło płynne.

- Czas mieszania nie przekracza pięciu minut, w przeciwnym razie mieszanina zacznie się rozwarstwiać.

Betony ogniotrwałe: klasyfikacja, skład i właściwości

Produkcja betonu ogniotrwałego jest regulowana przez GOST 34470-2018.te żaroodporne betony są poszukiwane do tworzenia produktów ogniotrwałych, produkcji i naprawy warstwy okładzinowej pieców i innych agregatów cieplnych. Zgodnie z normą ogniotrwałe mieszanki betonowe są podzielone według następujących parametrów:

- Według zawartości procentowej CaO – bezcementowe, ultranisko-cementowe, nisko-cementowe, średnio-cementowe.

- Według rodzaju spoiwa – na cemencie glinowym i wysokoglinowym, spoiwach polimeryzacyjnych i koagulacyjnych. Innym rodzajem są betony ceramiczne z wysoce skoncentrowaną lepką zawiesiną.

- Według maksymalnego rozmiaru kruszywa, stosowany w składzie betonu ogniotrwałego, Gruboziarnisty – do 40 mm), Gruboziarnisty (do 10 mm), średnioziarnisty (do 5 mm), drobnoziarnisty (do 2 mm), drobnoziarnisty (do 0,5 mm).

- W maksymalnej temperaturze roboczej – dla umiarkowanych (do +1100°C), średnich (+1400°C), wysokich (+1700°C), szczególnie wysokich (powyżej +1700°C) temperatur.

- Zgodnie z przeznaczeniem – do produkcji i naprawy, okładzin agregatów cieplnych, ogniotrwałych wyrobów betonowych o różnych kształtach.

Zgodnie z wymaganą temperaturą obróbki cieplnej produkty z materiałów ogniotrwałych dzielą się na następujące typy:

-

- Bezobrzygowe. Niezbędne cechy takie materiały budowlane uzyskuje się już w temperaturze +200°C.

- Poddane obróbce cieplnej. Aby uzyskać pożądane właściwości, wymagana jest obróbka cieplna w temperaturach +200 … +800°C.

- Oparzony. Aby uzyskać określone właściwości, konieczne jest przetwarzanie w temperaturach powyżej + 800°C.

Betony ogniotrwałe są zwykle wytwarzane fabrycznie.