Aby zbudować mocne i trwałe nawierzchnie drogowe, eksperci uciekają się do zagęszczania i wyrównywania mieszanki asfaltowej. Zagęszczanie nawierzchni asfaltowych odbywa się za pomocą walców drogowych. Ten rodzaj techniki został opracowany do układania dróg. Podczas zagęszczania powłoki decydujące znaczenie ma waga mechanizmu i średnica specjalnego walca. Najbardziej popularne są samobieżne walce drogowe. Do pracy z pokruszonymi powłokami najczęściej stosuje się technikę przyczepną, która zagęszcza Materiał Ze względu na swoją wagę. Pomaga to osiągnąć pożądany współczynnik gęstości powłoki betonowej.

Jak wybrać technikę?

Na współczesnym rynku prezentowane są różne modele lodowisk, których wybór będzie zależał od pokrycia, warunków pogodowych, skali pracy. Sprzęt Krajowy jest tańszy niż importowany, nadaje się do niego każdy rodzaj paliwa. Zgodnie z aktualnymi trendami liczba standardowych rozmiarów walców drogowych znacznie wzrosła dzisiaj. Tak więc wybór urządzeń do układania niektórych mieszanek stał się szerszy, a jednocześnie bardziej złożony. Wielkość techniki jest związana z jej możliwościami. Najważniejsze z nich to grubość warstwy asfaltu, a także wydajność przy różnych grubościach mieszanki. Aby określić pożądany rozmiar, powinieneś wiedzieć o wszystkich typach walców i kilku grupach głównych rozmiarów, za pomocą których można zagęścić warstwę asfaltu.

Rodzaje i zalety

Eksperci rozróżniają kilka rodzajów maszyn, które są używane do zagęszczania mieszanek betonowych. Możesz wybrać walec statyczny, wibracyjny lub pneumatyczny – w zależności od zadania i rodzaju pokrycia. Wiodący światowi i krajowi producenci tworzą technikę, która łączy w sobie jednocześnie kilka rozwiązań, przyczyniając się do jej najbezpieczniejszego, najwygodniejszego i najbardziej efektywnego użytkowania. Wśród zalet stosowania maszyn wyróżnia się następujące:

- możliwość oględzin miejsca, które zostało wybrane do pracy, a także instalacji specjalnej ochrony dla pracownika;

- redukcja szkodliwych emisji do atmosfery i hałasu podczas pracy maszyn;

- napęd wyłącza się automatycznie przed zatrzymaniem walca;

- zastosowanie drgań kierunkowych zamiast drgań kołowych, co zwiększa nacisk na mieszankę asfaltowo-betonową;

- dostępność skrobaków do czyszczenia;

- instalacja dodatkowego sprzętu do uszczelnienia powłoki przy ścianach, a także do usunięcia krawędzi nadmiaru mieszanki.

Istnieją trzy rodzaje maszyn:

Jeden wałek wibracyjny i tylna oś z trzema lub czterema oponami pneumatycznymi.

Jeden wałek wibracyjny i tylna oś z trzema lub czterema oponami pneumatycznymi.

- Wibracyjny. Ich masa wynosi jedną tonę. Z reguły taka technika jest wyposażona w jeden Wibrator. Wykonuje drgania pionowe jednocześnie na dwóch walcach, a następnie na zagęszczanych nawierzchniach asfaltowo-betonowych. Rolki są sterowane ręcznie lub za pomocą mechanicznych kół pneumatycznych połączonych z mechanizmem za pomocą zawiasów.

- Statyczny. Maszyny tandemowe ze zintegrowanymi rolkami napędowymi i kierowniczymi. Powłoka staje się mocniejsza dzięki dostosowaniu procesu balastowania przed uszczelnieniem. Wyposażone w sztywną ramę. Takie maszyny ważą średnio od sześciu do dwunastu ton siły.

- Koła pneumatyczne (od siedmiu do jedenastu opon). Proces uszczelniania jest regulowany za pomocą balastowania lub zwiększania/zmniejszania ciśnienia w specjalnych oponach. Sprzęt waży dziesięć do trzydziestu pięciu ton siły.

Uszczelnienie

Wartość współczynnika zagęszczenia mieszanki betonowej jest równa wskaźnikowi osiągniętej gęstości do obliczonej. Idealny współczynnik można uzyskać, gdy mieszanina jest zagęszczana wibracyjnie zgodnie z normą Państwową. Współczynnik gęstości i skuteczność zagęszczania wibracyjnego będą zależeć bezpośrednio od zastosowanej techniki, składników mieszaniny. Pożądaną gęstość betonu asfaltowego można osiągnąć również przy użyciu konwencjonalnych maszyn. W takim przypadku wynik będzie zależał od wagi i rodzaju sprzętu, liczby przejść, gęstości warstwy betonu. Należy pamiętać, że podczas układania rolki powinny pozostać wypolerowane, gładkie. Aby uniknąć przyklejania się betonu asfaltowego do rolek, należy je zwilżyć wodą lub pokryć olejem.

Zagęszczanie mieszanki asfaltowej.

Zagęszczanie mieszanki asfaltowej.

Aby osiągnąć pożądany współczynnik gęstości powłoki, mieszaninę przetwarza się za pomocą wałków samobieżnych (trzy — lub dwuwalcowych), wałków wibracyjnych, maszyn z oponami pneumatycznymi. Niedostępne miejsca pokrycia są ubijane. Mechanizmy na oponach pneumatycznych, które stały się bardzo popularne podczas pracy z betonem asfaltowym, pozwalają zapewnić niezbędny współczynnik zagęszczenia powłoki, regulować ciśnienie powietrza w oponach pneumatycznych. Pomaga to osiągnąć pożądaną gęstość głównej części betonu. Najlepszy wskaźnik współczynnika można uzyskać, jeśli na jednej z osi maszyny znajduje się wystarczająca liczba kół.

Proces należy rozpocząć natychmiast po zakończeniu układania betonu asfaltowego. W ten sposób można uzyskać lepszy wskaźnik współczynnika gęstości powierzchni betonu. W tym celu ważne jest, aby wziąć pod uwagę temperaturę roztworu: gdy jest gorący, staje się bardziej plastyczny, dzięki czemu łatwo się zagęszcza. Wraz ze spadkiem temperatury kompozycji zmniejsza się również współczynnik gęstości. Jednocześnie zwiększają się koszty pracy i koszty zagęszczania. W niskiej temperaturze wydajność może drastycznie spaść. Należy pamiętać, że w procesie zagęszczania przygotowana gleba musi być wilgotna. Wprowadzenie dodatkowego specjalnego sprzętu lub środków jest bardziej skuteczne w przypadku cienkiej warstwy betonu niż grubej.

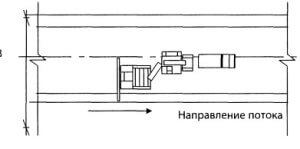

Schemat

Konieczne jest doprowadzenie gleby do wcześniej przygotowanego płótna, a następnie wyrównanie jej równiarką i określenie pożądanej szerokości. Następnie glebę należy zagęścić kilkoma przejazdami samobieżnego sprzętu z kołami pneumatycznymi do wymaganego współczynnika gęstości. Pomoże to ułatwić dystrybucję zaprawy cementowej. Układ przygotowanej gleby należy wykonać za pomocą profilera. Specjaliści rozprowadzają zaprawę cementową za pomocą specjalnych środków. Pracownicy rozpoczynają proces zagęszczania od zastosowania lekkiej techniki układania ze szlifowanymi metalowymi rolkami, wykonując trzy do czterech przejść przez walec na każdym torze. Następnie stosuje się ciężkie maszyny, za pomocą których wykonuje się dwadzieścia do trzydziestu przejść.

Podczas korzystania z urządzeń wibracyjnych lub samobieżnych z kołami pneumatycznymi pracownicy muszą wykonywać mniej przejść. Toczenie kończy się, gdy po przejściach po betonie ciężkiej maszyny nie ma na nim śladów.

Korygowanie wad

Sprawdzanie równomierności rozkładu mieszaniny.

Sprawdzanie równomierności rozkładu mieszaniny.

Podczas pracy pracownicy sprawdzają równomierny rozkład betonu asfaltowego. Wady występujące na powierzchni dzielą się na dwie główne grupy. Mogą być związane ze stanem, funkcjami sprzętu lub właściwościami zaprawy betonowej. Jeśli właściwości składników wchodzących w skład roztworu doprowadziły do pojawienia się wad, są one eliminowane przez dodanie nowych składników lub zmianę technologii jego produkcji, przechowywania, transportu. Istnieją wady, które mogą wystąpić z powodu użycia określonego sprzętu. Eksperci korygują pojawiające się nierówności ręcznie.

Wpływ warunków pogodowych

Na stan powierzchni betonu lub zaprawy wpływają dwa główne czynniki – warunki pogodowe i grubość warstwy asfaltu. Prace rozpoczęte w dodatniej temperaturze można kontynuować do zakończenia. Ale co, jeśli Temperatura powietrza gwałtownie spadła, zaczęły się opady deszczu i nasilił się wiatr?

Jeśli tego typu prace są planowane w zimnych porach roku, należy się do nich wcześniej przygotować. Trzeba zastanowić się, w jakich okolicznościach ludzie będą musieli pracować. Aby zapewnić najbardziej bezpieczne i komfortowe warunki, należy przygotować pojazd silnikowy, maszyny uszczelniające i wybrany obiekt. W przeciwnym razie nieostrożne podejście do przepływu pracy może prowadzić do nieprzewidywalnych konsekwencji.

Najtrudniejsze w takich warunkach są układanie i zagęszczanie zaprawy betonowej. Przed rozpoczęciem procesu konieczne jest przeprowadzenie wstępnych działań organizacyjnych i inżynieryjnych, podjęcie świadomej decyzji w sprawie technologii przewidywanych operacji.