W nowoczesnym budownictwie szeroko stosowana jest mieszanka piasku i cementu, która jest wytwarzana w postaci gotowych suchych mieszanek, z dokładnie sprawdzonym optymalnym składem składników. Materiał po ułożeniu szybko wysycha, co pozwala na rytmiczne wykonywanie kolejnych operacji. Piaskobeton ma szereg niezaprzeczalnych zalet technologicznych i operacyjnych. Nisza cenowa zajmowana przez produkty pozwala na racjonalne wydatki.

Co to jest piaskobeton?

W ostatnich latach w budownictwie preferowane są suche gotowe mieszanki. Najlepszą opcją ekonomiczną jest piaskobeton. Jest to piasek, cement i Dodatki zmieszane w określonej proporcji. W zależności od marki jest klasyfikowany jako Beton drobnoziarnisty i gruboziarnisty. W ogólnym przypadku trudno jest określić lepszy Beton piaskowy, jednak najpopularniejsza jest marka M 300.

Korzyści w użyciu

Najpopularniejszą marką jest M 300.

Zdolność produkcyjna i właściwości operacyjne zapewniają szerokie zastosowanie materiału. Podstawą wysokiej jakości formowania podłóg jest zgodność z dokładnością pomiaru i identycznością proporcji komponentów, wskazanie ich na opakowaniach. Gotowe jastrychy mają wiele przydatnych cech. Przygotowanie i układanie zaprawy na ścianach i podłogach jest proste. Jastrych z betonu piaskowego ma doskonałe właściwości izolacji cieplnej i akustycznej.

Gotowy jastrych nie boi się ciepła i mrozu, toleruje znaczne zmiany temperatury. Zapewnia na przykład niezawodną hydroizolację do dalszej pracy z podłogą masową. Materiał jest odporny na korozję i odczynniki chemiczne. Podłoga pokryta piaskobetonem ma zwiększoną odporność na rozciąganie, nie kurczy się. Niezawodna żywotność wynosi dziesięć lat.

Z jakich składników składa się?

Podstawą materiału jest Cement. W składzie używane są marki cementu portlandzkiego od M – 150 do M-500. Stosuje się przemyty piasek rzeczny z granulkami o wielkości w granicach 3 mm. jednak lepiej jest użyć piasku kwarcowego, który ma ostre krawędzie ziaren piasku. Ten ostatni pozytywnie wpływa na wytrzymałość gotowego betonu. Producenci określają dokładne proporcje składników w swoich produktach.

W sprzedaży jest wiele konkretnych receptur materiału. Na przykład skład mieszanki może dodatkowo obejmować granitowe wióry lub przesiewanie. Również w małych dawkach w skład wchodzą dodatki chemiczne-plastyfikatory, dodatki do pracy w mrozie, opóźniacze (przyspieszacze) wiązania betonu. Zwiększają wygodę i przetwarzalność pracy z tymi produktami.

Cechy produkcji

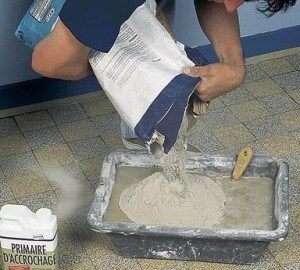

Przygotowanie zaprawy do betonu piaskowego za pomocą wiertarki.

Fabryczne technologie produkcji magazynów różnią się określonym poziomem jakości komponentów. Składniki są wstępnie oddzielnie czyszczone i suszone. Przed zmieszaniem składniki frakcjonuje się do ustalonego rozmiaru. Znani producenci betonu piaskowego przeprowadzają analizę granulometryczną składu użytego piasku.

Mieszanki wysokiej jakości są tworzone na specjalnym sprzęcie, który zapewnia jednorodne mieszanie składników pod względem objętości materiału. Technologia produkcji obejmuje również przestrzeganie kolejności mieszania składników. Marka betonu informuje o wielkości użytej frakcji piasku, szybkości zbioru ułożonego roztworu o krytycznej wytrzymałości.

Duża frakcja piasku określa niezbędną wytrzymałość gotowego jastrychu. Możliwa jest niezależna produkcja mieszanki piaskowo-cementowej. Jednak jego jakość będzie znacznie niższa, co oznacza, że właściwości jastrychów podłogowych spadną.

Zastosowanie

Piaskobeton jest idealny do układania podłóg wykończeniowych. W całym zakresie pracy lepiej jest używać mieszanek tej samej marki od jednego producenta. Zmniejszy to prawdopodobieństwo odrzucenia, powtarzania operacji i zużycia mieszanki. Piaskobeton do jastrychu jest stosowany w pomieszczeniach, w których temperatura wynosi 5 stopni i więcej. W przypadku gotowego jastrychu dozwolona jest szczelina 1-2 mm podczas kontroli dowolnego odcinka o długości 2 m, a kolor powierzchni powinien być jednolity.

Obliczanie zużycia mieszanki

Przed rozpoczęciem pracy ważne jest prawidłowe i jak najdokładniejsze obliczenie zużycia materiału. Uzyskane liczby muszą odpowiadać potrzebom. Producent nakłada typowe zużycie materiału na opakowanie, ale to nie wystarczy.

Planowane zużycie gotowej mieszanki zależy głównie od powierzchni wylania, szacowanej grubości jastrychu, rodzaju wykończenia i wymaganego końcowego stopnia gładkości powierzchni.

Obliczanie betonu piaskowego do jastrychu podłogowego.

Warto jednak wziąć pod uwagę, że podłoże jest nierówne, może mieć różnice wysokości. Dlatego ocena obejmuje obliczenie średniej wysokości przyszłego jastrychu. W tym celu dokonuje się pomiaru wysokości od powierzchni do poziomu zerowego w jak największej liczbie punktów — to doprecyzuje oszacowanie. Jednocześnie istniejące doświadczenie pokazuje, że zużycie wynosi około 20 kg suchej mieszanki na 1 metr kwadratowy jastrychu (przy jego grubości 1 cm). Wynik obliczenia-ile worków mieszanki piaskowo-betonowej należy przywieźć do obiektu. Na przykład potrzebujesz 30 paczek materiału o wadze 50 kilogramów każdy, aby zaaranżować wykończenie podłogi w pomieszczeniu o powierzchni 15 metrów kwadratowych. m. jeśli wysokość jastrychu wynosi 5 cm (20 kg x 15 metrów kwadratowych.x 5 cm = 1500 kg). Doświadczenie i dokładność oceny pozwalają zmniejszyć zużycie materiałów.

Rozcieńczanie, nalewanie i suszenie

Przed rozcieńczeniem materiału w wodzie należy dokładnie zapoznać się ze składem. Tak więc obecność w nim plastyfikatorów może wymagać zmiany proporcji wody w roztworze. Nadmiar wody powoduje rozwarstwienie ułożonego roztworu, a jego brak, wręcz przeciwnie, trudności z szybkim równomiernym rozłożeniem objętości materiału na podłodze.

Przygotowanie roztworu.

Rozcieńczenie roztworu odbywa się w wystarczająco dużym pojemniku. Mieszaninę dodaje się do wody. Ile wody dodać, określa się na podstawie zaleceń producenta i empirycznie. Roztwór miesza się do uzyskania jednorodności (Analog gęstej śmietany).

Przed wylaniem jastrychu należy wcześniej zająć się podłogami: oczyścić z brudu i kurzu, zagruntować do hydroizolacji. Jastrych wykonuje się na suchej podłodze. Ugniatanie zaprawy najlepiej wykonać mechanicznie: za pomocą miksera budowlanego, w betoniarce. Ręczne ugniatanie spowoduje zbrylanie się kompozycji.

Przygotowany roztwór należy pozostawić na 15 minut. odstawić, aby dodatki chemiczne zareagowały. Przygotowaną objętość roztworu należy opracować w ciągu godziny. Roztwór układa się partiami i wyrównuje w miejscu wypełnienia zgodnie z regułą latarni morskich.

Jak długo jastrych wysycha? Staje się dostępny do kolejnych operacji po 2 dniach. Jednak ostateczne zestalenie betonu zajmuje do 30 dni. Ukończony jastrych wysycha wystarczająco długo, dlatego należy go podlać wodą i przykryć polietylenem, aby uniknąć pękania i rozwarstwienia.

Wniosek

Piaskobeton ma niezbędną technologiczność aplikacji, dopuszczalne właściwości operacyjne, ma wysokie bezpieczeństwo środowiskowe. Stosowanie mieszanki piasku z betonem jest dość proste, zgodnie z zaleceniami technologicznymi. Wysoka jakość gotowej podłogi wykończeniowej zapewnia stosowanie mieszanek fabrycznych.