Frezarka do betonu to sprzęt używany dość często w pracach remontowo-budowlanych. Maszyna jest potrzebna do usuwania znacznych nierówności (ponad 2 milimetry) z powierzchni betonu, podczas pracy odcina warstwę o pożądanej głębokości, wyrównuje lub szlifuje Beton.

Potrzeba frezowania betonowej podłogi pojawia się w różnych sytuacjach – w celu uzyskania płaskiej poziomej powierzchni podłogi, w celu wyeliminowania drobnych wad lub w celu nadania powierzchni określonej chropowatości (na przykład w celu zapewnienia lepszej przyczepności do betonu kół pojazdów). Często frezowanie przeprowadza się podczas wylewania podłóg betonowych i polimerowych, montażu linoleum, laminatu, parkietu i innych rodzajów powłok, pod którymi należy stworzyć płaską podłogę.

Frezarka do betonu gwarantuje następujące zalety: możliwość uzyskania naprawdę idealnej powierzchni, zwiększenie właściwości adhezyjnych betonu, możliwość rezygnacji z dodatkowej warstwy jastrychu (zmniejszenie kosztów pracy), usunięcie warstwy o grubości do 20 milimetrów w jednym przejściu (zwiększenie prędkości budowy), komfort użytkowania.

Wśród wad korzystania z frezarki można wymienić tylko dość wysoki koszt urządzenia, pojawienie się dużej ilości pyłu i silnego hałasu podczas pracy.

Zakres zastosowania

Frezarka do betonu jest używana do budowy różnych obiektów, przy wykonywaniu różnych zadań w procesie naprawy i wykańczania. W niektórych przypadkach użycie urządzenia może nie być praktyczne, ale w większości sytuacji użycie frezarki do obróbki może znacznie zwiększyć efektywność realizacji zadań.

Gdzie i kiedy stosuje się Frez do betonu:

- W procesie wyrównywania fundamentu posadzki betonowej

- W celu zmniejszenia wysokości fundamentu / podłogi

- Podczas usuwania starej warstwy nawierzchni podłogowej lub drogowej, likwidacji zniszczonego jastrychu

- Przy usuwaniu warstw powłok lakierowo-malarskich, klejowych

- Do tworzenia bruzd, które zapobiegałyby poślizgowi

- W celu wyeliminowania znacznych zanieczyszczeń

- Podczas usuwania płytek lub linoleum z betonu

- Wraz ze wzrostem kąta nachylenia powierzchni betonu w procesie tworzenia systemów odprowadzania wody

Konstrukcja i zasada działania maszyny

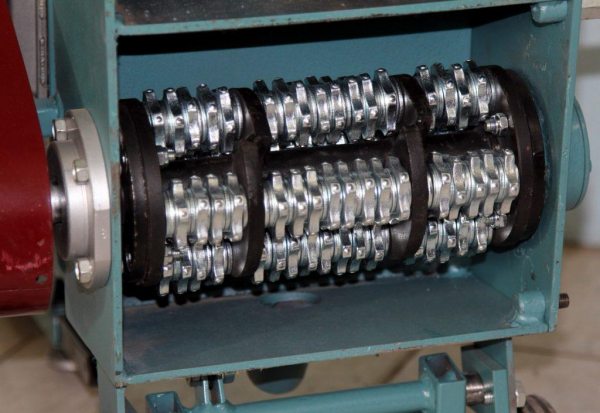

Frezarka do betonu składa się z następujących elementów konstrukcyjnych: silnika, wirnika z frezami (wystające elementy tnące), bębna z narzędziem do cięcia, spawanej metalowej ramy wyposażonej w Uchwyty i zamontowanej na gumowym podwoziu.

Jak działa frezarka do betonu:

- Gdy silnik zaczyna się obracać, powstaje siła odśrodkowa.

- Dzięki momentowi obrotowemu obracają się również Ostrza Frezu, są one wyrzucane z dużym wysiłkiem i uderzają w betonowy monolit, który jest obrabiany, nadając powierzchni pożądany wygląd (warstwa o określonej wielkości jest usuwana, powstaje chropowatość itp.).

- W zależności od prędkości bębna zmienia się moc silnika, co odpowiednio wpływa na grubość usuwanej warstwy. Prędkość i rodzaj, głębokość obróbki zależą bezpośrednio od wielkości urządzenia, mocy silnika, użytych frezów.

Rodzaje sprzętu

Frezarki do betonu są klasyfikowane według kilku kryteriów. W zależności od rodzaju silnika mogą być benzynowe, wysokoprężne, elektryczne. W zależności od specyfiki ruchu (mobilności) – samobieżne i ręczne.

Istnieją również różnice w mocy, szerokości i głębokości obróbki, wadze, prędkości obrotowej silnika itp. maszyny o określonych parametrach są wybierane zgodnie z zadaniami, warunkami pracy, niezbędnymi funkcjami. Przede wszystkim musisz zdecydować o rodzaju silnika.

Rodzaje jednostek silnikowych:

1) Silnik elektryczny-odpowiedni do użytku wewnątrz budynków, wygodny w pracy (nie zanieczyszcza powietrza spalinami, nie wymaga instalacji systemu wentylacji), może zapewnić obróbkę o szerokości 20-30 centymetrów, głębokość obróbki na przejście waha się od 3 do 7 milimetrów, w rzadkich przypadkach do 12. głównym warunkiem pracy frezarki z silnikiem elektrycznym jest obecność sieci 220/380 V.

2) silnik benzynowy to mobilna jednostka, może być używana na zewnątrz, zwykle jest to najmocniejsza Jednostka frezująca. Szerokość robocza przejścia sięga 40 centymetrów, jednocześnie usuwa warstwę 5-15 milimetrów. Praca w pomieszczeniu jest dozwolona tylko wtedy, gdy istnieje wentylacja z wysokiej jakości odprowadzeniem spalin.

3) Diesel-maszyny są największe i najmocniejsze, podczas przejścia usuwana jest warstwa o głębokości do 20 milimetrów, odpowiednia do obróbki powierzchni na dużą skalę, poważnych prac, w których ważna jest szybkość i wydajność.

Maszyny samojezdne i ręczne

Ważną rolę odgrywa również sposób poruszania się Maszyny, co ma bezpośredni wpływ na komfort i szybkość pracy. Frezarka może być samobieżna lub ręczna.

Jednostki samobieżne wymagają niewielkiej wagi, są używane do niezbyt poważnej obróbki (usunięcie warstwy maksymalnie 3 milimetrów, wyeliminowanie starej warstwy farby, kleju, tynku itp.). Maszyna nie wymaga specjalnej wiedzy i umiejętności do pracy, jest funkcjonalna, odpowiednia do budowy prywatnej.

Maszyny samobieżne mogą być obrotowe lub tarczowe. Frezarki obrotowe są wyposażone w bęben z lamelami, które usuwają warstwę betonowego monolitu. Może być jeden lub dwa wirniki, w zależności od skali pracy (jednostki jednorotorowe nadają się do obróbki powierzchni do 450 metrów kwadratowych). Istnieją modele, w których bęben z lamelami nie jest jeden, ale dwa (znajdują się jeden po drugim): pierwszy wykonuje szorstkie wykończenie, drugi wykańcza, a wszystko to w jednym przejściu.

Obróbka powierzchni w frezarce tarczowej odbywa się za pomocą lameli mocowanych na trawersie. Każda szlifierka jest wyposażona w Odpylacz, który zbiera kurz, chroniąc w ten sposób osobę i mechanizm.

Dobór sprzętu

Wybierając sprzęt, musisz jasno zrozumieć, do czego służy, gdzie będą wykonywane prace, jakie zadania są planowane do wykonania najczęściej i w jakich ilościach, w jakie narzędzie tnące urządzenie powinno być wyposażone.

Główne parametry frezarki:

- Typ silnika-benzyna najlepiej stosować na ulicy lub w dużych pomieszczeniach, olej napędowy jest najmocniejszy, elektryczny wymaga sieci, ale nie daje spalin.

- Moc sprzętu – im więcej, tym dłużej urządzenie pracuje nieprzerwanie, ale tym wyższa waga i cena.

- Szerokość chwytu-im większa, tym szybciej i wydajniej przetwarzany jest obszar.

- Głębokość przejścia-zależy od rodzaju pracy, cech powierzchni.

- Liczba obrotów silnika-im wyższa, tym mocniejsza jednostka i tym większa różnorodność powierzchni można frezować.

- Waga-lekkie frezy są łatwiejsze w obsłudze, ciężkie są mocniejsze. Do domu wybiera się do 3 kilogramów, prace na dużą skalę lepiej wykonywać za pomocą frezarki o wadze 5 kilogramów, profesjonalne ważą od 6.

Narzędzie do cięcia betonu i jego wybór

Elementami roboczymi urządzenia jest bęben z lamelami. Mechanizm składa się z: 4 lub więcej osi, w pewien sposób przymocowanych lameli z segmentami z węglików spiekanych lub diamentów (właściwości użytkowe narzędzia tnącego zależą od gatunku diamentów, wielkości ziaren diamentu, cech spoiwa, stężenia itp.), regulujących podkładki między lamelami. Zwykle do obróbki betonu stosuje się frezy z metalowym wiązaniem.

Dobór frezu do gatunku betonu i zadania:

- M200-kilka segmentów korundowych

- M300-diamentowe

- Zmywacz do paznokci, farby-szczotki

- Obróbka zgrubna monolitu betonowego-buchardy z końcówkami igłowymi z węglików spiekanych

- Obróbka nierówności większych niż 2 milimetry, obróbka w procesie usuwania powłoki wypełniającej-lamele z twardych stopów (warto wziąć pod uwagę, że bruzdy pozostają Głębokie do 4 milimetrów, dlatego do wykończenia stosuje się Szlifierki do mozaiki)

- Likwidacja mleczka cementowego, drobnych wad-segmenty diamentowe lub korundowe

- Frez w kształcie koniczyny to stosunkowo nowe narzędzie, które poprawia wydajność obróbki

- Do prac precyzyjnych – elementy sztancowane ze specjalnej stali

- Czyszczenie-szczotki ze stali lub nylonu

Funkcje przetwarzania

Powierzchnię można frezować dopiero po dokładnym wysuszeniu betonu. Pożądane jest posiadanie odkurzacza budowlanego, który zapewni odprowadzenie pyłu. Przed pracą obiekt jest czyszczony, zaczyna się od równoległego przejścia do ściany, a następnie porusza się równomiernie w przeciwnym kierunku. Zabrania się pracy, jeśli w betonie jest zbrojenie.

Koszt wyposażenia i wykonywanych prac

Najbardziej popularne dziś (zarówno na dużych placach budowy w Moskwie, jak i na prywatnych obiektach) są frezarki z silnikami zasilanymi benzyną i elektrycznością.

Pod względem producentów wybór jest duży, ale najlepiej sprawdziły się jednostki Grost, Latokho RM, A Masalta produkuje również maszyny na żądanie. Koszt najpopularniejszych modeli segmentu średniego waha się od 86 do 116 tysięcy rubli.

Frezowanie może kosztować różne kwoty, co zależy od stanu betonowego monolitu, ceny sprzętu i komponentów, grubości usuniętej warstwy itp.cena za nałożenie nacięć na beton zaczyna się od 250 rubli/ m2, frezowanie na 10 milimetrów betonu M300 – od 600 rubli/ m2.

Zasady bezpieczeństwa

Podczas frezowania betonu należy ściśle przestrzegać ustalonych zasad bezpieczeństwa. Przede wszystkim dbają o obiekt-oczyszczają obszar przetwarzania ,usuwają zbrojenie (jeśli to konieczne). Frezarki elektryczne wymagają prawidłowego podłączenia do działającej sieci. Niedopuszczalne jest wnikanie wilgoci i kurzu do połączeń, przekaźników ochronnych. Obowiązują wszystkie aktualne zasady bezpieczeństwa podczas pracy z urządzeniami elektrycznymi.

Przed rozpoczęciem pracy samo urządzenie jest dokładnie sprawdzane pod kątem sprawności, mocowania wszystkich części, braku uszkodzeń i wad, pęknięć itp.

Ponadto Frezarka nie może być używana bez osłony napędu pasowego, jakichkolwiek elementów ustalających i mechanizmów ochronnych przewidzianych przez producenta. W przypadku awarii nie zaleca się samodzielnego demontażu i naprawy sprzętu.

Frezarki do betonu to sprzęt, który pozwala szybko i skutecznie wykonać szereg zadań podczas obróbki powierzchni betonu. Pod warunkiem prawidłowego wyboru urządzenia i prawidłowego działania urządzenie szybko się opłaca, co może przyspieszyć pracę i zagwarantować ich jakość.