Jak zrobić ogniotrwały (żaroodporny, żaroodporny) Beton własnymi rękami-skład

Beton ogniotrwały-materiał żaroodporny, który jest w stanie przez dość długi czas nie zmieniać swoich właściwości pod wpływem ognia i wysokich temperatur. Taki beton jest stosowany w różnych dziedzinach, ale zawsze tam, gdzie istnieje ryzyko pożaru lub potrzeba zapewnienia odporności konstrukcji na ogień, podwyższoną temperaturę.

Poziom odporności ogniowej materiału zależy od takich parametrów, jak szybkość palności, przenoszenie ciepła w zmiennych warunkach (wentylacja, temperatura ognia, obecność/brak źródeł paliwa w budynku). Betonowe ściany wykonane ze zwykłego materiału mogą wytrzymać do 4 godzin. Beton pali się bez wydzielania toksyn, ciekłych cząstek, dymu.

W budownictwie prywatnym Beton żaroodporny jest rzadko używany-tylko pojedyncze konstrukcje. Właściwości takiego rozwiązania są istotne przy budowie tunelowych wyjść awaryjnych, konstrukcji infrastruktury, produkcji, specjalnych konstrukcji do ratowania członków rządu i tym podobnych.

Informacje ogólne: materiały i charakterystyka betonów żaroodpornych

Beton żaroodporny to specjalny rodzaj materiału betonowego, który jest w stanie wytrzymać działanie temperatury w zakresie maksymalnie +1580-1770 ° C przez długi czas bez utraty właściwości operacyjnych i mechanicznych (z kolei Beton ogniotrwały może wytrzymać krótkotrwałe ogrzewanie do temperatury maksymalnie +200 ° C).

Beton jest stosowany w budowie obiektów mieszkalnych i przemysłowych. Grille, domowe piece grzewcze, sauny, łaźnie, kominy, kominki itp.

Po osiągnięciu temperatury granicznej i po pewnym czasie betony żaroodporne zaczynają wysychać, pękać, zapadać się.

Główne cechy betonu ogniotrwałego:

- Wysoki poziom wytrzymałości

- Niezawodna izolacja termiczna

- Wzmocnienie wydajności podczas pracy

- Łatwe gotowanie (nie wymaga dodatkowego wypalania)

- Redukcja czasu, finansów, pracy

Beton żaroodporny może być konstrukcyjny i termoizolacyjny. Struktura jest lekka porowata, gęsta, porowata.

Skład gęstych roztworów ognioodpornych

Gęsty ciężki beton żaroodporny (skład może być inny) jest zwykle stosowany w tworzeniu konstrukcji ognioodpornych, a także w postaci wykładziny żaroodpornej w niektórych jednostkach cieplnych: w przemyśle chemicznym, rekuperatorach wielkich pieców, w specjalnych piecach do wypalania cegieł, w procesie budowy kominów.

Dzięki zastosowaniu ciężkich mieszanek możliwe jest znaczne skrócenie czasu budowy i naprawy jednostek cieplnych, znaczne obniżenie kosztów i zmniejszenie kosztów pracy.

Wiążący

Betony żaroodporne są produkowane zgodnie z GOST 20910 90. dokument ten przewiduje możliwość stosowania różnych środków ściągających w przygotowaniu roztworu.

Rodzaje spoiwa do produkcji:

- Szkło płynne

- Cement z tlenku glinu (można tu również uwzględnić cement o wysokiej zawartości tlenku glinu)

- Cement żużlowy ze specjalnymi mikronapełniaczami

- Cement portlandzki z obowiązkowym włączeniem do mikronapełniacza (dodatek drobnoziarnisty)

W środowisku obojętnym/zasadowym mieszaninę zwykle nakłada się na cement portlandzki żużlowy i cement portlandzki. W przypadku kwaśnego środowiska gazowego odpowiednie jest płynne szkło. W przypadku środowiska wodorowego, fosforowego, węglowego lepiej wybrać cementy z tlenku glinu i wysokiej zawartości tlenku glinu.

Możliwe jest dodanie składników mineralnych (żużel wielkopiecowy w granulkach, cegła szamotowa/magnezytowa, glina leśna, andezyt itp.) w celu poprawy struktury i wzmocnienia składu.

Wypełniacz

Betony ogniotrwałe zapewniają wprowadzenie do kompozycji nie tylko specjalnych spoiw, ale także odpowiednich kruszyw, które muszą się równomiernie rozszerzać, a tym samym wytrzymać działanie ognia i wysokich temperatur. Proste kruszywa gwarantują stabilność przy maksymalnie + 200 ° C, następnie stają się mniej trwałe i przy +600 ° C są całkowicie zdeformowane.

Podczas przygotowywania betonu ogniotrwałego kompozycja przewiduje użycie materiału jako kruszywa, który nie rozpadnie się/zmięknie w wysokich temperaturach, a także nie spowoduje pojawienia się wysokich naprężeń w wewnętrznej strukturze monolitu.

Wybór kruszywa w zależności od temperatury:

- + 600-800c: skały (diabaz, andezyt, bazalt), porowate materiały z górskich skał wulkanicznych, mogą to być żużle wielkopiecowe, cegła bojowa, sztuczne struktury porowate (ekspandowany perlit, ekspandowana glina, odpowiedni pumeks żużlowy itp.). d.).

- + 1200-1700C: dodaje się pokruszone materiały ogniotrwałe-chromit, cegłę szamotową, magnezyt, często wybiera się korund, spalony kaolin.

- Możliwe jest dodanie specjalnych materiałów uzyskanych przez wypalanie w wysokiej temperaturze mieszanki gliny ogniotrwałej i magnezytu-glinokrzemianów, które charakteryzują się minimalnym odkształceniem, dobrą ogniotrwałością.

Wymagania techniczne

Gatunek betonu ognioodpornego powinien zawierać następujące parametry:

- Rodzaj betonu: żaroodporny oznaczony literami BR

- Spoiwo: glin (a), cement portlandzki (P), krzemiany (S)

- Klasa wytrzymałości na ściskanie / rozciąganie-B1-B40

- Temperatura pracy-s-I18

Przykład: beton żaroodporny na bazie cementu portlandzkiego o wytrzymałości B20, zdolny do wytrzymania +1200C, będzie oznaczony BR p B20 I12.

Jeśli chodzi o gęstość, materiał o wskaźniku 1100 kg/m3 stosuje się jako izolację termiczną dla konstrukcji ogrodzeniowych typu nieobciążonego, 1400 – do budowy otaczających konstrukcji nośnych budynków publicznych/mieszkalnych. Pod względem poziomu temperatury granicznej betony mogą należeć do jednej z 18 klas: i13-i18 są używane tylko do konstrukcji nośnych.

Jeśli gęstość betonu wynosi 1500 kg/m3, musi być wodoodporny w zakresie W-W8. Mrozoodporność to F-F75. wytrzymałość resztkowa i wskaźnik temperatury odkształcenia pod wpływem obciążenia mechanicznego zależą bezpośrednio od rodzaju spoiwa i dokładnej temperatury ogrzewania.

Jeśli chodzi o klasę wytrzymałości, w przypadku konstrukcji odpornych na naprężenia wskaźnik powinien wynosić co najmniej B30, bez obciążenia — dozwolone jest minimum B12.5.

Główne rodzaje ciężkiego betonu ognioodpornego

Skład betonu ogniotrwałego może być różny, co zależy od pożądanych właściwości materiałów i ich proporcji. Istnieje kilka rodzajów ciężkiego betonu, poniżej omówiono główne z nich.

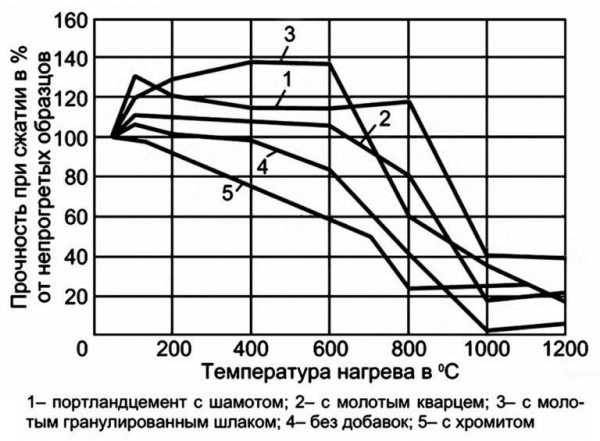

Beton na cement portlandzki i cement żużlowy portlandzki

Jest to najczęstszy rodzaj betonu żaroodpornego, charakteryzujący się niskim kosztem, opracowaną technologią przygotowania i użytkowania, dobrą wytrzymałością. Zwykle taki beton jest wybierany do budowy kominów, jednostek cieplnych, tworzenia ognioodpornych konstrukcji elektrowni jądrowych i tym podobnych.

Klasa wytrzymałości powinna mieścić się w zakresie B15-B40. Do przygotowania stosuje się cement M400 i wyższy, dodaje się tylko aktywne minerały (popiół paliwowy, szamot, żużel wielkopiecowy itp.). Najtrwalszy Beton uzyskuje się poprzez włączenie drobnego mielenia do dodatku szamotowego.

Cement żużlowy portlandzki zapewnia technologię dodawania żużla wielkopiecowego metalurgicznego, dlatego mieszaninę można stosować do mieszania betonów o szacowanym wpływie temperatury nie większej niż +700c.

Na cement glinowo-glinianowy

Z tych substancji przygotowuje się betony o klasie odporności na ciepło w zakresie I8-i18. głównym składnikiem mineralnym takiego cementu jest monoaluminat wapnia, wysokoglinowy-dialuminat wapnia. Jeśli nie wprowadzisz żadnych dodatkowych dodatków do kompozycji, Beton wytrzyma maksymalnie + 1300c, jeśli włączysz Kruszywo korundu i tlenku glinu, możesz zwiększyć reżim temperaturowy do + 1650c lub więcej.

Główne właściwości konstrukcji cementów z tlenku glinu:

- Minimalny skurcz termiczny, mała ekspansja liniowa w procesie ogrzewania

- Wysoki wskaźnik wytrzymałości mechanicznej

- Utrzymanie stabilnego stanu przy nagłych zmianach temperatury

- Przewodność cieplna minimalna

- Już dzień po wylaniu konstrukcji można eksploatować

Szkło płynne jako lepki Beton betonowy

Przed przygotowaniem żaroodpornego betonu ze szkła wodnego należy dokładnie przestudiować skład mieszanki. Stosuje się kompozycje potasowo-sodowe, dzięki którym betony ogniotrwałe mogą być eksploatowane w temperaturze +800-1600 ° C.

Struktura ciekłego szkła może być wysokomodułowa (oznaczona literą B), średniomodułowa (B) i niskomodułowa (litera A).

Co warto wiedzieć o szkle płynnym:

- Najlepsze wskaźniki szkła sodowego jako lepkiego dla mieszanki ogniotrwałej-z modułem krzemianowym 2,0-3,5, potas-2,5-4,0.

- Natywne szkło twardnieje przez długi czas, dlatego do mieszaniny dodaje się różne utwardzacze (związek fluorofluorku sodu, fluorokrzemian metali alkalicznych). Oprócz szybkiego twardnienia substancje te przyczyniają się do zwiększenia wytrzymałości i gęstości roztworu. Ponadto, aby przyspieszyć hartowanie, można dodać żelazochrom, żużle żelazomanganu, szlam nefelinowy.

- Warto zauważyć, że różne plastyfikatory, drobne dodatki, regulatory, dodatki mogą być wprowadzane do składu mieszanin dla lepszej wygody.

- Na metr sześcienny betonu potrzeba około 250-400 kg/m3 spoiwa, utwardzacza – 0,1-0,2 części masy spoiwa. Wypełniacz będzie potrzebował około 0,12 – 0,3 wagi płynnego szkła.

- Roztwór na bazie ciekłego szkła ugniata się na obiekcie, ponieważ mieszaninę należy wlać przez pół godziny. Układanie odbywa się w temperaturze co najmniej +15 ° C, wilgotność powinna wynosić maksymalnie 70%.

Inne rodzaje betonu odpornego na ogień

W produkcji lekkich porowatych / porowatych betonów stosuje się te same lepkie, ale porowate kruszywa lub środki spieniające, które zmniejszają wagę.

Lekkie betony cięte

Tutaj jako kruszywo stosuje się różnego rodzaju porowate materiały, które są w stanie wytrzymać działanie temperatur do +1000 ° C: TUF wulkaniczny, spuchnięty perlit, ekspandowana glina. Lekkie betony odpowiadają markom D300-1800.

Klasyfikacja ciętych betonów w zakresie eksploatacji:

- Konstrukcyjne-o gęstości 1400-1800 kg/m3, wytrzymałości minimum M50, dowolnej przewodności cieplnej.

- Izolacja termiczna-o gęstości maksymalnie 500 kg/m3, wytrzymałość w zakresie M14-M25, przewodność cieplna maksymalnie 0,14 W / M * K.

- Termoizolacyjno-konstrukcyjne-wytrzymałość minimum M35, przewodność cieplna w zakresie 0,14 – 0,54 W/M*K, gęstość wynosi 500-800.

Lekkie betony wykonane z cementu portlandzkiego lub cementu tlenku glinu wykazują wysoki poziom odporności ogniowej. Jeśli używasz kruszonego kamienia ekspandowanego jako kruszywa, wówczas mrozoodporność wzrasta do F25-100.

Betony komórkowe

Ten rodzaj roztworu jest stosowany w izolacji termicznej i jako materiał żaroodporny. Często betony komórkowe są wybierane do budowy prywatnej w postaci konstrukcji fabrycznych lub bloków.

Rodzaje betonu porowatego:

- Do izolacji termicznej-gęstość do 500 kg / m3

- Izolacyjno-konstrukcyjne-wskaźnik mieści się w zakresie 500-900 kg / m3

- Konstrukcyjne-od 1000 do 1400

- Żaroodporne-do 1200 kg/m3, mogą być stosowane w temperaturach do +800c

Ten rodzaj betonu może wytrzymać działanie otwartego ognia przez 5-7 godzin bez zmiany struktury. Po podgrzaniu do + 400C następuje wzrost wytrzymałości materiału do +1000C – zniszczenie struktury.

Kiedy przygotowuje się żaroodporny Beton własnymi rękami, granicę odporności ogniowej porowatego materiału można zwiększyć poprzez wprowadzenie lepkich alkalicznych glinokrzemianów, żużli metalurgicznych do składu, dozwolone są również popioły paliwowe, kompozycje wapniowo-bilitowe.

Zastosowanie

Zwykle Beton ogniotrwały i żaroodporny jest odpowiedni do stosowania w budowie konstrukcji chemicznych, energetycznych, metalurgicznych. Materiał nadaje się do budowy topienia, wielkich pieców, ciepłowni.

W życiu codziennym potrzeba produkcji żaroodpornego betonu pojawia się podczas budowy pieców, kotłów grzewczych, kominków. Ponadto wyciąga się wnioski z rur z roztworu, układa się obwody grzewcze. W budownictwie prywatnym Beton przygotowuje się własnymi rękami, używając specjalnych komponentów i dokładnie postępując zgodnie z instrukcjami, przestrzegając określonych proporcji.

Nowe konstrukcje są uruchamiane co najmniej po 3 dniach (cement szybkotnący, glinozemiczny, szkło płynne), 7 dniach (cement portlandzki) lub po uzyskaniu wytrzymałości projektowej monolitem. Przed podgrzaniem konstrukcje są suszone w celu całkowitego usunięcia wolnej wody w kompozycji. Ogrzewany w specjalnych trybach, zgodnie z instrukcjami technologicznymi.

Produkcja w domu

Najłatwiej jest zrobić żaroodporny Beton własnymi rękami-kupić gotową mieszankę i zagnieść roztwór zgodnie z instrukcją (zwykle znajduje się z tyłu pojemnika). Wszystko jest bardzo proste: suchą mieszaninę wlewa się do betoniarki, miesza przez 1 minutę, zamyka zwykłą wodą lub płynnym szkłem.

Samodzielne przygotowanie betonu:

- Wybór optymalnego składu materiałów.

- Wlewanie do betoniarki 90% pożądanej objętości wody lub szkła wodnego (w postaci rozcieńczonej).

- Zasypywanie drobnoziarnistego dodatku, dodawanie połowy kruszywa i cementu, mieszanie, stopniowe dodawanie pozostałych materiałów, pozostałości wody (lub szkła).

- Ugniatanie powinno odbywać się przez co najmniej 5 minut.

- Przesyłka gotowej mieszanki bezpośrednio do zakładu, nalewanie.

Prace betonowe w suchym i gorącym klimacie

W gorącym, suchym klimacie Temperatura powietrza może wzrosnąć do + 40 ° C, wilgotność zwykle nie przekracza 25%, obserwuje się wiatry i silną aktywność słoneczną. Wszystko to ma zły wpływ na mieszankę betonową, co powoduje szybkie parowanie wody, spadek wytrzymałości.

Jak układać beton w gorących warunkach:

- Wybierz odpowiedni skład składników-najlepiej jest wziąć cement portlandzki – kruszywa-materiały o identycznym wskaźniku rozszerzalności cieplnej (zbliżonym do cementu).

- Wypełniacze koniecznie nawilżają.

- Zastosowanie plastyfikatorów-w celu zmniejszenia stosunku wody do cementu i poprawy mobilności.

- Wydłużenie czasu mieszania składników średnio o 40-50%.

- Mieszanie do obiektu można transportować wyłącznie w betoniarce, ładując tylko suche składniki do miksera i zamykając wodą już przed napełnieniem.

- Szalunek jest sprawdzany pod kątem szczelności i zwilżany przed wylaniem.

- Mieszanka jest podawana do obiektu za pomocą specjalnej cegły lub pompy do betonu.

- Betonowanie odbywa się za pomocą wibratora głębokiego.

- W procesie wzmacniania mieszanki Beton należy przykryć zwilżonymi matami ze słomy, kawałkami maty, płótna, a następnie co 3-4 godziny podlewać wodą przez wszystkie 28 dni.

Przygotowany zgodnie ze wszystkimi zasadami żaroodporny lub ogniotrwały beton będzie wykazywał wszystkie deklarowane cechy i pozwoli na realizację każdego projektu, gwarantując wysoką jakość i optymalne właściwości, niezawodność i trwałość konstrukcji.