Marmur wykonany z betonu pod względem wytrzymałości, kolorystyki i struktury przypomina materiał pochodzenia naturalnego, ale kosztuje 4-5 razy mniej.

Proces robienia go w domu nie wymaga skomplikowanego sprzętu i jest dostępny dla większości osób po pewnym przygotowaniu.

Nakładanie sztucznego marmuru

W pracach budowlanych sztuczny kamień stosuje się do następujących celów:

- dekoracja i termoizolacja elewacji budynków;

- wykańczanie produktów hydraulicznych;

- produkcja mebli, parapetów, blatów i lad barowych;

- elementy schodów – tralki, poręcze, stopnie;

- produkcja płyt chodnikowych.

Sztuczny marmur służy do tworzenia projektów krajobrazowych — donic, ławek, ścieżek, rzeźb dekoracyjnych i fontann.

Skład i metody produkcji

Beton marmurowy powstaje z mieszanki zawierającej: środek wiążący, kruszywo i wodę.

W zależności od wybranych substancji uzyskuje się jeden lub inny rodzaj sztucznego kamienia.

Metoda rzutowania

Marmur betonowy „zrób to sam” jest wytwarzany przez odlewanie z okruchów kamiennych, które uzyskuje się jako odpad produkcyjny piasku kwarcowego i dodatkowych składników. Odcieni produktu nadają barwniki pigmentowe, a żywica poliestrowa nadaje kompozycji jednolitą strukturę.

Charakterystyka kamienia wykonanego metodą odlewniczą:

- niska przewodność cieplna;

- nieporowata, gęsta struktura jest łatwa do oczyszczenia z zanieczyszczeń;

- odporność na substancje agresywne chemicznie;

- materiał jest dobrze przetworzony, przewiercony i pocięty bez pęknięć i drzazg;

- gotowe formy są odporne na uderzenia i obciążenia mechaniczne;

- mieć dobrą izolację akustyczną.

Gotowy roztwór wlewa się do pojemnika pokrytego kompozycją antyadhezyjną i umieszcza na platformie wibracyjnej w celu zmniejszenia porowatości produktu i usunięcia nadmiaru pęcherzyków powietrza.

Suszenie materiału trwa około 12 godzin, następnie jest usuwane i nadaje mu pożądany kształt. Zwieńczeniem zabiegu będzie aplikacja malowanej żywicy polimerowej-żelkotu.

Marmur gipsowy

Oprócz betonu z wiórami marmurowymi sztuczny kamień jest wytwarzany z tynku budowlanego.

Składnikami mieszanki podstawowej są:

- woda;

- Żywica poliestrowa;

- kleje stolarskie;

- barwniki i inne substancje pomocnicze.

Za pomocą wiertła z dyszą miesza się gips, wodę, kleje, dodane żywice i składniki nadające kolor (humilax). Z:

- Śnieżnobiały kolor uzyskuje się z białego pigmentu.

- Pigment koloru pomarańczowego rozcieńczony alkoholem pozwala uzyskać różne odcienie beżu.

- Barwnik anilinowy jest źródłem koloru czarnego.

Po wlaniu mieszaniny do formy należy odczekać 10 godzin w temperaturze pokojowej do wyschnięcia. Aby nadać ostateczny wygląd sztucznemu kamieniowi, będziesz potrzebować krzemianu potasu do obróbki, dodatkowego suszenia i polerowania.

Produkty gipsowe są lekkie, ale kruche. Najczęściej są używane do celów dekoracyjnych w przypadku braku ładunków.

Na bazie betonu

Aby uzyskać marmur z betonu, zgodnie z technologią, będziesz potrzebować:

- mikser;

- pojemnik do mieszania roztworu;

- drut zbrojeniowy, siatka;

- film;

- formularz;

- woda;

- odpowiednie barwniki;

- piasek;

- plastyfikator;

- cement portlandzki M400 lub M500.

Cement i piasek, wcześniej przesiane, przeszkadzają. Proporcje, które mogą być różne, zależą od rodzaju produktu końcowego. Dodać mieszaninę, wodę i 1-2% (w stosunku do masy cementu) plastyfikator, wymieszać, odstawić na 15 minut i ponownie wymieszać.

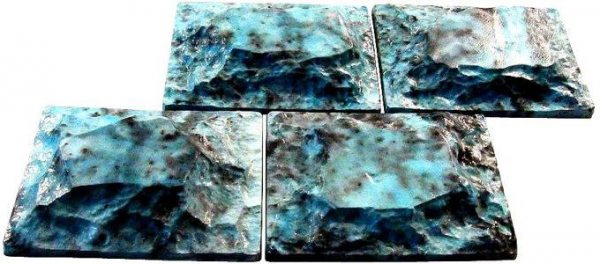

W celu uzyskania materiału o odpowiednich kolorach dodaje się pigmenty barwiące:

- brązowe i jasnożółte odcienie sztucznego kamienia nadaje ochra w zależności od ilości dodatków;

- zielony kolor daje 3-5% tlenku chromu;

- pomarańczowy lub czerwony odcień uzyskuje się za pomocą świstaka;

- białe smugi i rozstępy, a także biały kamień wykonujemy przy użyciu 2-4% tlenku tytanu.

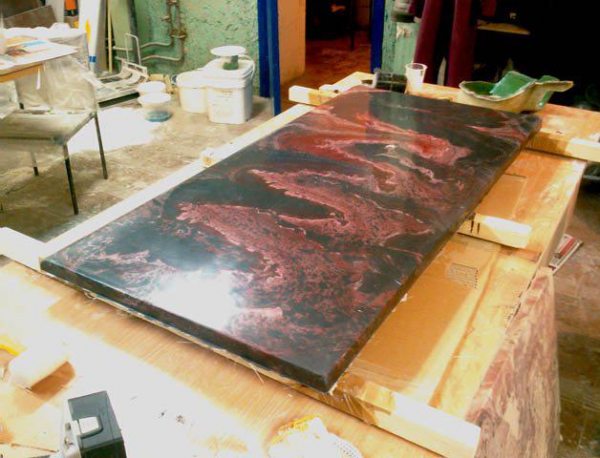

Dobrze wymieszaną gotową mieszankę wlewa się do formy wstępnie potraktowanej substancjami antyadhezyjnymi. W przypadku dużych produktów stosuje się zbrojenie.

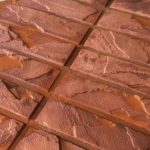

Kamień wykonany w ten sposób twardnieje przez 7-12 dni, po czym jest polerowany i pokrywany żywicą.

Narzędzia i materiały

Aby zrobić marmur z betonu, będziesz potrzebować następujących materiałów budowlanych i sprzętu:

- mikser lub wiertarka z dyszą;

- jako wypełniacz stosuje się okruchy ceramiczne lub marmurowe, kamyki, drobny żwir;

- Folia polietylenowa;

- nierozpuszczalne w wodzie pigmenty do betonu, takie jak farby olejne;

- oczyszczony piasek drobnoziarnisty;

- woda;

- plastyfikator zwiększa wytrzymałość betonu;

- matryca poliuretanowa lub forma plastyczna;

- cement.

Aby nadać formowanym produktom wymaganą gęstość, lepiej jest użyć platformy wibracyjnej lub stołu wibracyjnego. Jeśli nie ma możliwości zmechanizowania procesu zagęszczania, stosuje się ubijanie ręczne.

Instrukcje krok po kroku

Przed wykonaniem marmuru z betonu należy przygotować wszystkie elementy, ponieważ procesu nie można przerwać.

Do produkcji sztucznego kamienia operacje technologiczne wykonuje się w następującej kolejności:

- W czystym pojemniku dodaj i równomiernie wymieszaj 1 część cementu i 2 części drobnoziarnistego piasku.

- Wypełnij kamyki lub kawałki marmuru w kolorze kruszywa.

- W celu uzyskania pożądanego zakresu kolorystycznego kompozytu marmurowego dodaje się pigment barwiący. Najczęściej naturalne odcienie uzyskuje się, gdy zawartość pigmentu barwiącego w objętości mieszaniny roboczej wynosi około 1%.

- Po dodaniu dodatków przeprowadzane jest ponowne mieszanie. Nakrapiane inkluzje i imitacja żyłkowania zapewniają pełną tożsamość sztucznego kamienia z naturalnym.

- Pojemnik z powstałą mieszanką umieszcza się na stole lub platformie wibracyjnej i uruchamia urządzenie do zagęszczania konstrukcji.

Potrzeba 10 do 15 minut intensywnego wstrząsania, aby uzyskać działającą kompozycję bez nadmiaru wtrąceń powietrza.

Następnie:

- Plastyfikator rozcieńcza się w wodzie (1% masy cementu). Ciecz pobiera się w ilości 75% cementu. Wodę i dodatki uplastyczniające dodaje się do suchej masy i miesza.

- Wstępnie oczyszczone formy poliuretanowe są wypełniane otrzymanym roztworem. W razie potrzeby zbrojenie wykonuje się wstępnie przyciętym drutem.

Po zakończeniu nalewania roztworu formy przykrywa się folią polietylenową i pozostawia na 10-15 dni.

Kolor

Aby dodać pożądany kolor sztucznego marmuru z betonu, do gotowego roztworu należy dodać pigment barwiący. Skład powinien być niejednorodny, aby przypominał naturalny minerał. Aby to zrobić, nie należy zbyt dokładnie mieszać roztworu.

Do produkcji przedmiotów odlewanych o nietypowym wzorze stosuje się farby w kilku kolorach. W procesie ugniatania uzyskuje się plamy, czubki, skręcenia, rozdarcia i zagięcia o różnych formach, które nadają wyrobowi oryginalność ograniczoną jedynie wyobraźnią autora.

Całkowita ilość pigmentu najczęściej nie przekracza 1% masy suchej mieszanki. Po wprowadzeniu barwnika roztwór wstrząsa się za pomocą stołu wibracyjnego lub ręcznie.

Woda

W stosunku do suchego składnika materiału wodę oblicza się w stosunku 1:2. Na początek wlej 80% płynu i dobrze wymieszaj. Aby zwiększyć wytrzymałość tworzonych elementów, do roztworu wlewa się co najmniej 1% plastyfikatora C3.

Po dalszym mieszaniu i kilkuminutowym odpoczynku gotowy materiał stanie się lepki i plastyczny. Na ostatnim etapie pozostałe 20% wody jest rozprowadzane po całym magazynie.

Formularz

Formowanie jest potrzebne, aby nadać przyszłym produktom wstępnie przygotowany wygląd.

W przypadku sztucznego kamienia możesz wziąć gotowe formy lub wykonać je samodzielnie, na przykład za pomocą plastikowych paneli.

Wewnętrzna powierzchnia pojemnika do formowania przez nalewanie roztworu jest dokładnie myta, podgrzewana do temperatury pokojowej. Przy pierwszym użyciu nałożoną wcześniej za pomocą rozpylacza i pędzla kompozycję antyadhezyjną rozprowadza się czystą szmatką po całej powierzchni formy. Suszyć przez co najmniej 5 minut.

Po wyschnięciu i nabraniu wytrzymałości produkt jest ostatecznie przetwarzany, wykonywane są niezbędne nacięcia i otwory. Żelkot służy do dodatkowego zabarwienia i zamknięcia istniejących porów, a także do zabezpieczenia powierzchni przed uszkodzeniami.

Żywicę polimerową nakłada się w kilku warstwach za pomocą rozpylacza lub pędzla. Suszenie zajmie 2-3 godziny.