Podczas pracy z dużymi konstrukcjami betonowymi i konieczności wykonania zadania w krótkim czasie będziesz potrzebować cement szybkotnący. Jego skład i cechy produkcyjne pozwalają znacznie szybciej osiągnąć ustaloną wytrzymałość.

Podstawowe właściwości

Produkt jest produkowany zgodnie z GOST 10178-62. aby cement został sklasyfikowany jako szybko twardniejący, musi zyskać do połowy siły wskazanej w marce w ciągu 1-2 dni.

W zależności od rodzaju cementu jego wytrzymałość na ściskanie, odporność na ciepło, odporność na pękanie, gęstość i inne parametry różnią się. Pod względem głównych wskaźników skład niewiele różni się od mieszaniny zestalającej w trybie normalnym.

Skład i Metoda produkcji

Głównymi gatunkami cementu do produkcji mieszanki są M200, M300, M400 i M500. Dodają dodatki, aby przyspieszyć proces krzepnięcia. Do produkcji roztworu stosuje się kruszywa drobnej frakcji, dobrze oczyszczony piasek i wodę.

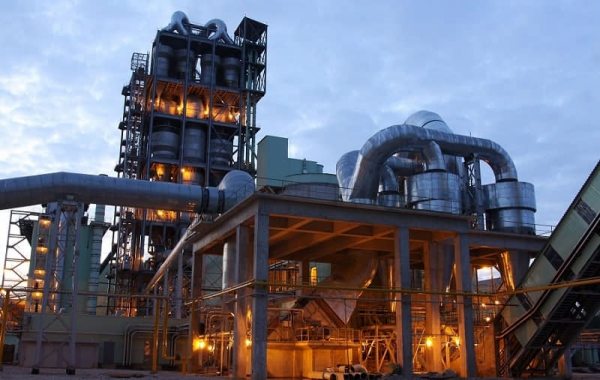

Sekret produkcji cement szybkotnący – w drobniejszym zmieleniu jego składników. Zmniejszenie wielkości granulek tworzących mieszaninę powoduje, że obszar interakcji z reagentem staje się większy. Nawodnienie jest znacznie przyspieszone.

Aby osiągnąć pożądane wskaźniki wiązania, właściwa powierzchnia mielenia powinna wynosić co najmniej 3500-4000 cm2/g.

W produkcji można zastosować kilka metod, aby przyspieszyć Wiązanie końcowej mieszanki:

- Domol do pożądanego stanu przy użyciu specjalnego sprzętu. W procesie czasami mogą być stosowane specjalne dodatki do gipsu.

- Używanie modyfikatorów. Substancje chemiczne wstrzykiwane do materiału przyspieszają proces hydratacji. Jednym z najpopularniejszych zanieczyszczeń jest chlorek wapnia.

- Przy wytwarzaniu mieszaniny końcowej czasami możesz obejść się bez dodatków. Osiąga się to poprzez zmniejszenie ilości wody dodawanej do betonu.

Obszary zastosowania

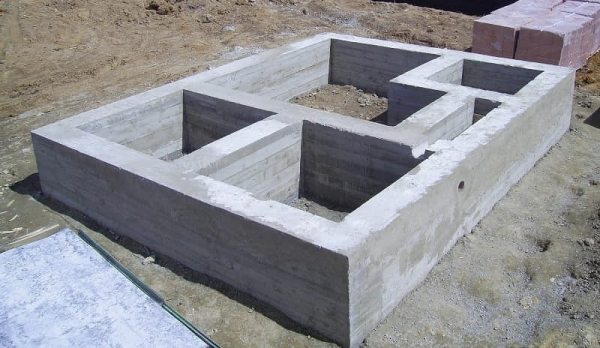

Główny obszar zastosowania – Budowa monolityczna. Podczas budowy wieżowca lub innych konstrukcji ważna jest prędkość. Tutaj szybko utwardzająca się zaprawa na bazie cementu pokazuje się z najlepszej strony.

Można użyć zaprawy podczas tworzenia muru. Czasami potrzeba jego zastosowania tłumaczy się terminem budowy, nadejściem zimy lub jesieni. Kiedy zespół jest zbyt późno na rozpoczęcie budowy, musisz użyć mieszanki jako alternatywy dla zwykłej.

Nie ma ograniczeń w stosowaniu, ponieważ właściwości cementu są podobne do mieszanin o zwykłym czasie utwardzania.

Rodzaje szybkoschnącego cementu i oznakowanie

Głównym parametrem różnicy są gatunki cementu stosowane do produkcji mieszanki. Od nich zależeć będzie wydajność po utwardzeniu.

Pod względem szybkości utwardzania wyróżnia się dwa rodzaje:

- Szczególnie szybko twardniejący. Jego główną różnicą jest minimum dodatków. Aby uzyskać mieszankę wysokiej jakości, musisz drobno zmielić klinkier – do powierzchni właściwej 4000 cm2 / g. dozwolone jest dodawanie Alitu i celitu. Już pierwszego dnia po wylaniu gęstość wyniesie 30 MPa. Po kolejnych dwóch dniach liczba ta wzrośnie o 10 MPa.

- Superszybki. Jest często używany do tworzenia konstrukcji nośnych. Wysycha znacznie szybciej niż opisano powyżej-zyskuje do 70% wytrzymałości w ciągu jednego dnia. Gęstość 10 MPa, wystarczająca do demontażu szalunku, jest uzyskiwana w okresie od 2 do 4 godzin. Na szybkość utwardzania wpływa temperatura i wilgotność otoczenia. Pożądane właściwości uzyskuje się poprzez zmniejszenie powierzchni właściwej mielenia do 8000-9000 cm2 / g.

Oznaczanie mieszanki wygląda tak: XXX 000 Y0 Z, gdzie:

- XXX-oznaczenie głównego typu cementu-cementu portlandzkiego, cementu żużlowo-portlandzkiego, tlenku glinu, gips-glinu i innych odmian.

- 000-Typ marki pokazujący maksymalne dopuszczalne obciążenie W Kg / cm2.

- Y0-procentowy stosunek dodatków mineralnych do całkowitej masy mieszanki.

- Z-szybkoschnący cement, oznaczony literą „B”.

Marki i producenci

Do najbardziej znanych producentów obecnych na rynku należą:

- Eunice. Produkuje jedną z najtańszych marek – PCB 2-400-D0.

- Dauer Zement. Produkuje markę CEM II / a-w 42,5 B z szybkim wiązaniem.

- Lafarge. Główną marką jest SPC M400 D5 B. w produkcji stosuje się cement żużlowy.

- „Mikhailovcement” Sp. z o. o. Dostarcza na rynek mieszankę klasy CEM II / A-SH 32,5 B o wysokiej wytrzymałości.

Czas schnięcia i zasady użytkowania

W czas schnięcia wpływa na skład mieszanki, a także warunki zewnętrzne – poziom wilgotności, temperaturę.

Minimalny okres, w którym uzyskuje się początkową siłę, wynosi około trzech godzin. Bardzo szybko schnący cement, ten czas wystarczy, aby można było usunąć szalunek. Główną siłę kompozycji uzyskuje się w ciągu trzech dni użytkowania.

Jeśli używasz szybko twardniejącego wodoodpornego cementu, ważne jest, aby spełnić wymagania dotyczące świeżości mieszanki, nie ma bezpośredniego kontaktu z wodą podczas procesu wzmacniania. Nalewanie najlepiej wykonywać przy suchej pogodzie i temperaturze co najmniej + 20 stopni.