Beton silikatowy należy do kategorii bezcementowych mieszanek betonowych utwardzanych w autoklawie, produkowanych na bazie spoiw wapniowo-krzemionkowych z dodatkiem różnych wypełniaczy mineralnych.

Główną lepką substancją są hydrokrzemiany wapnia o różnej zasadowości, które pojawiają się w procesie chemicznego oddziaływania hydratu tlenku wapnia z krzemionką zawartą w piasku kwarcowym lub zdyspergowanym dodatku. Ta interakcja jest aktywowana podczas autoklawowania pod wysokim ciśnieniem pary, co zapewnia bezpieczeństwo wody w ciekłym materiale w temperaturach powyżej +100 stopni.

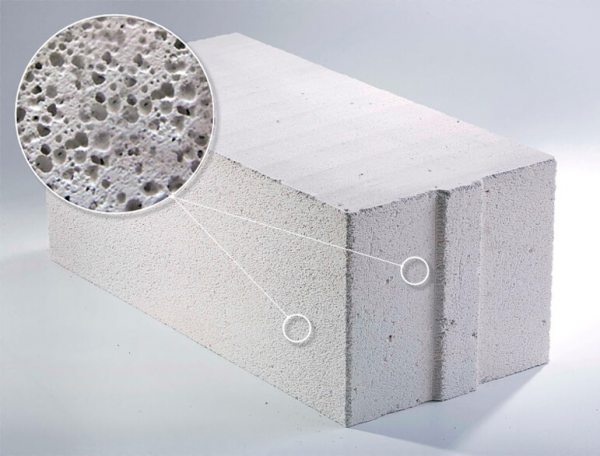

Betony silikatowe są najczęściej przygotowywane drobnoziarniste, przyjmując jako wypełniacz Piaski kwarcowo-polne lub po prostu piaski kwarcowe. W strukturze materiał może być ciężki gęsty (na piasku kwarcowym) lub lekki gęsty (z małym lub dużym porowatym wypełniaczem). Innym rodzajem betonu krzemianowego jest materiał porowaty (krzemian Piankowy, krzemian gazowy), który należy do kategorii betonu porowatego.

Materiał jest stosunkowo niedrogi, odpowiedni do stosowania w budownictwie mieszkaniowym na dużą skalę. W budownictwie indywidualnym betony silikatowe praktycznie nie są używane. Ostateczna jakość betonu musi być zgodna z normami i normami regulowanymi przez GOST 25214-82.

Gdzie i jak stosuje się betony silikatowe:

- Podczas wykonywania izolacji termicznej odpowiedni jest beton komórkowy z silikatami, wykazuje wysoką wydajność, jest łatwy w montażu.

- Jako wypełniacz do konstrukcji mieszkalnych, wiejskich, przemysłowych.

- Do wykonywania ścian wewnętrznych, paneli stropowych, schodów, belek, płatwi, kolumn, marszów, płyt z gzymsem itp.

- Jako wypełniacz do prasowanego łupka bezazbestowego, w zbrojeniu kolejowych podkładów silikatobetonowych.

- Podczas budowy podziemnych kopalni, tras samochodowych.

- Jako kruszywo do szalunków fundamentowych typu taśmowego, w produkcji bloków fundamentowych.

- Beton silikatowy stosuje się również jako wypełniacz do bloków, dachówek, liniowych systemów krokwi, ścian piwnic itp.

Treść

- 1 Surowce do mieszanek betonowych silikatowych

- 2 rodzaje struktur betonów krzemianowych

- 3 główne cechy

- 4 Cechy produkcji mieszanek krzemionkowo-betonowych

Surowce do mieszanek betonowych silikatowych

Głównym surowcem używanym do produkcji betonu krzemianowego jest wapno. Aby osiągnąć pożądane właściwości techniczne i operacyjne materiału, wapno musi spełniać określone wymagania.

Podstawowe wymagania dla wapna w składzie betonu silikatowego:

- Równomierne wypalanie materiału.

- Proces hydratacji powinien odbywać się z umiarkowanym wytwarzaniem ciepła, ze średnią intensywnością.

- Objętość zawartości peryklazy-tlenku magnezu) – mniej niż 5%.

- Okres gaszenia wapna wynosi maksymalnie 20 minut.

Jakie inne składniki są używane do produkcji krzemianu:

- Popiół łupkowy lub węglowy.

- Wypełniacze krzemionkowe żużel domenowy, drobno zmielony piasek kwarcowy, popiół Cie.

- Odpady z produkcji wypełniaczy keramzytowych.

Najczęstszym wypełniaczem jest piasek kwarcowy o drobnej lub średniej frakcji. Nie powinien zawierać dużych wtrąceń gliny, które mogą zmniejszyć mrozoodporność i wytrzymałość produktu końcowego. Wraz ze spadkiem frakcji piasku kwarcowego zwiększają się właściwości wytrzymałościowe, zdolność betonu do wytrzymywania cykli zamrażania / rozmrażania.

Najlepsza wersja składu piasku kwarcowego do produkcji betonu krzemianowego: co najmniej 80% krzemionki, nie więcej niż 10% wtrąceń gliny, do 0,5% zanieczyszczenia Miki.

Odmiany struktur betonów krzemianowych

Betony silikatowe mogą być specjalne i konstrukcyjne. W obrębie tych gatunków wyróżnia się trzy główne rodzaje materiału: gęsty ciężki, lekki, komórkowy.

Gęste ciężkie betony

Ten rodzaj betonów krzemianowych jest wytwarzany z wypełniaczy krzemionkowych, w zależności od których materiał może być drobno/Gruboziarnisty. Drobnoziarniste mieszanki są bardziej popularne, do ich tworzenia wybiera się piaski kwarcowe o małej frakcji. Gęstość betonu wynosi 1800-2200 kg / S3.

Głównymi zaletami tego typu betonów silikatowych jest jednorodna struktura przy niewielkim koszcie. Wytrzymałość materiału zależy od procentu drobnego piasku frakcyjnego. Ciężkie betony tego typu są poszukiwane w procesie produkcji kolumn, paneli podłogowych, schodów i marszów, w tworzeniu podkładów kolejowych ze wzmocnieniem.

Płuca

Betony silikatowe są lekkie produkowane z wprowadzeniem porowatych wypełniaczy – perlitu, ekspandowanej gliny, pumeksu, które mają postać żwiru lub kruszonego kamienia.

Rodzaje lekkich betonów krzemianowych według gęstości:

- Izolacja termiczna – o gęstości do 500 kg/m3, stosowana jako izolacja, gwarantuje stworzenie optymalnego mikroklimatu w pomieszczeniu, dobrze zatrzymuje ciepło i pobiera nadmiar wilgoci z wnętrza pomieszczenia.

- Konstrukcyjno-termoizolacyjne-gęstość betonu mieści się w zakresie od 500 do 1400 kg/m3, materiał nadaje się do tworzenia zewnętrznych elementów konstrukcyjnych typu otaczającego.

- Konstrukcyjne-o gęstości od 1400 do 1800 kg/m3, betony te są wykorzystywane do produkcji konstrukcji żelbetowych.

Płuca komórkowe

Te betony mogą być również kilku rodzajów, w zależności od składu i metody produkcji. Wyróżnia się betony pianokrzemianowe i gazokrzemianowe. Krzemian piankowy jest wytwarzany z drobno zmielonej mieszanki wapniowo-krzemionkowej, którą miesza się ze specjalną pianką, a następnie materiał poddaje się obróbce w autoklawie. Gazokrzemian jest wytwarzany przez wprowadzenie proszku aluminiowego do mieszanki wapniowo-krzemionkowej. Materiał jest bardziej powszechny w nowoczesnym budownictwie.

Główne cechy

Beton krzemianowy z wyglądu jest bezbarwną substancją, w której wapień zmieszany z materiałem krzemionkowym jest lepkim elementem. Składniki wchodzą w reakcję chemiczną, powstaje hydrokrzemian wapnia, który łączy monolit z wypełniaczem. Właściwości substancji krzemianowej pod wieloma względami przypominają cechy cementu, ale istnieją pewne różnice.

Czym różni się Beton silikatowy od cementu:

- Kompozycja hydrofobowa – w większości przypadków mieszanina jest impregnowana, karbonizowana, a następnie pokryta związkami krzemowymi, które odrzucają wilgoć.

- Odporność na działanie agresywnych czynników zewnętrznych.

- Zwiększona liczba związków tlenku wapnia (dzięki dodatkom żużlowym).

- Obecność sztucznych porów w strukturze materiału, które można wypełnić pianą, wodą, gazem.

- Wprowadzenie do składu proszku aluminiowego lub nadtlenku wodoru w celu uzyskania krzemianu gazu, krzemianu pianki.

Ale w przypadku stosowania betonu krzemianowego należy pamiętać o ryzyku korozji. Proces zależy od gęstości substancji i warunków pracy.

Przy minimalnej pielęgnacji, odpowiednich warunkach armatura nie koroduje, ale dokładnie ulega zniszczeniu przy podwyższonym poziomie wilgotności w pomieszczeniu, braku obróbki metalu związkami antykorozyjnymi, przy zmiennym reżimie klimatycznym w budynku.

Główne cechy techniczne betonu silikatowego:

- Poziom absorpcji wody zależy od metody zagęszczania mieszanki, wynosi 10-18%. Wartość można zmniejszyć, traktując gotowy monolit lub bloki specjalnymi hydrofobowymi substancjami krzemowymi.

- Mrozoodporność-50-100 cykli.

- Wysoki poziom izolacji akustycznej / termicznej.

- Odporność na wysoką temperaturę, odporność na nagłe zmiany temperatury.

- Wytrzymałość jest dość wysoka, dokładny wskaźnik zależy od marki i gęstości.

- Okres pracy-do 70 lat.

- Stosunkowo niski koszt.

Często Beton silikatowy jest używany jako niedrogi materiał do budowy domów mieszkalnych. Realizowane są inwestycje w rozwój przemysłu w ramach programów rządowych. Po stwardnieniu zaprawy wewnątrz powstaje Sztuczny kamień o wysokiej wytrzymałości o dobrych właściwościach wytrzymałościowych i mrozoodpornych.

Ostateczna jakość materiału zależy od poziomu tlenku wapnia w składzie, który z kolei zależy od stopnia zmielenia piasku. Kiedy piasek łączy się z wapnem, powstaje tlenek wapnia, który nadaje mieszance specjalne funkcje i wzmacnia ją.

Cechy produkcji mieszanek krzemionkowo-betonowych

Betony silikatowe w postaci mieszanek i bloków powstają w sposób przemysłowy. Ale możesz zrobić mikstury własnymi rękami. W takich przypadkach etapy produkcji są różne, podobnie jak funkcje.

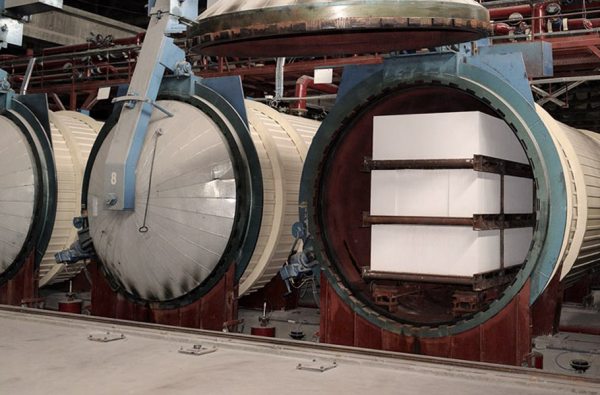

Główne etapy produkcji betonu silikatowego w fabryce:

- Przygotowanie surowców-oznaczanie i izolowanie niezbędnych frakcji piasku, zaciskanie wapienia w wysokiej temperaturze, kruszenie wapna.

- Drobne mielenie surowców w młynie kulowym.

- Wszystkie składniki miesza się w betoniarce, aż do uzyskania jednorodności kompozycji.

- Formowanie wyrobów z betonu.

- Obróbka w autoklawie w temperaturze do + 200 stopni.

- Obniżenie temperatury w autoklawie lub wysłanie produktów na świeże powietrze.

Samodzielne wykonanie betonu silikatowego nie jest trudne. W produkcji można stosować następujące ściągające dodatki: żużel( paliwo, fosfor, Metalurgia, wapno), krzemionka/wapno (z wapna, drobnego piasku kwarcowego), Biel/wapno (żużel belitowy, piasek, krzemionka, wapno), popiół/wapno (zmielone wapno, popiół paliwowy).

Aby stworzyć Beton, potrzebujesz następujących składników: spoiwa (możesz wybrać jeden z powyższych), wypełniacza, specjalnych dodatków (w zależności od celu, rodzaju), wody. Składniki miesza się naprzemiennie i w pożądanych proporcjach, w wyraźnej zgodności z instrukcją.

Beton ma tendencję do utrzymywania optymalnego mikroklimatu, zdolnego do pochłaniania nadmiaru wilgoci w razie potrzeby. Ważne jest, aby pamiętać, że Betony silikatowe mogą gromadzić ciepło.

Beton silikatowy nie jest uważany za materiał uniwersalny, ale jest stosowany w różnych dziedzinach. Ze względu na łatwość produkcji i aplikacji mieszanka jest często wybierana przez budowniczych do wykonywania różnych zadań. Ważne jest również to, że ten rodzaj betonu oferuje idealny stosunek ceny do jakości materiału, który może trwać dziesiątki lat.