Cement jest powszechnym materiałem budowlanym, który jest najczęściej stosowany jako spoiwo w mieszankach i zaprawach. Jest to drobny proszek w kolorze szarym z zielonkawym lub innym odcieniem. Po interakcji z wodą cement i produkty na jego bazie tworzą plastyczną masę, która po utwardzeniu przekształca się w Sztuczny kamień.

Surowce do produkcji cementu

Surowcem do produkcji cementu są skały wydobywane metodą odkrywkową:

- Węglanowy – kreda, wapienie, wapienie muszlowe, dolomit, margiel, TUF. W produkcji przemysłowej wykorzystuje się głównie wapienie. Dokładna ilość składnika zależy od jego właściwości i składu mineralnego. Im więcej substancji o strukturze krystalicznej zawiera skała, tym wyższa temperatura topnienia.

- Gliniany – glina, łupki ilaste, Las, gliny, montmorylonit. Ten składnik pochodzenia osadowego pęcznieje w kontakcie z wodą. Celem stosowania substancji gliniastych jest zwiększenie plastyczności mieszanin i roztworów na bazie spoiwa cementowego.

- Dodatek. Ich lista jest określana w zależności od właściwości, które należy uzyskać. Zwykle dodatki zawierają tlenek glinu, żelazo, krzem. Do ich produkcji wykorzystuje się różne odpady produkcyjne – pył wielkopiecowy i inne.

Nie ma jednej formuły składu chemicznego cementu, ponieważ producenci oferują dużą liczbę odmian tego materiału budowlanego o różnych właściwościach eksploatacyjnych.

Najczęściej spotykany w budownictwie cement portlandzki – bez dodatków mineralnych i z dodatkami mineralnymi.

Istnieją pewne ograniczenia dotyczące minimalnych dopuszczalnych związków chemicznych tworzących cement portlandzki:

- CaO – 62%;

- SiO2 – 20%;

- Al2O3 – 4%;

- Fe2O3 – 2%;

- MgO – 1%.

Składy chemiczne w procentach niektórych rodzajów cementów

| Skład chemiczny, % | Charakterystyka | ||||

| CaO | SiO2 | Al2O3 | Fe2O3 | Inne tlenki | |

| Cement portlandzki | |||||

| 63…66 | 21…24 | 4…8 | 2…4 | 3…5 | Normalnie twardnieje |

| Cement z tlenku glinu | |||||

| 35…43 | 5…10 | 39…47 | 2…15 | 1,5…2,5 | Szybko twardnieje |

Co to jest klinkier cementowy?

Głównym składnikiem produkcji cementu jest klinkier. Jest to półprodukt pośredni uzyskiwany przez wypalenie mieszanki wapienia (kredy, margla lub innych skał) w ilości 75% i 25% gliny. Surowce topią się, tworząc granulki. Klinkier jest mielony i łączony z mielonymi dodatkami.

Cały proces produkcji spoiwa cementowego można z grubsza podzielić na 3 etapy:

- produkcja wypalania klinkieru jest głównym procesem, najbardziej kosztownym i czasochłonnym;

- mielenie klinkieru do uzyskania drobnego proszku;

- mieszanie proszku klinkierowego ze sproszkowanymi dodatkami.

Produkcja klinkieru dzieli się na następujące etapy:

- dostawa surowców do klinkieru do cementowni;

- mielenie surowców;

- mieszanie składników w proporcjach określonych w dokumentacji technicznej do późniejszego wypalania.

Technologie produkcji cementu

Istnieje kilka technologii produkcji cementu.

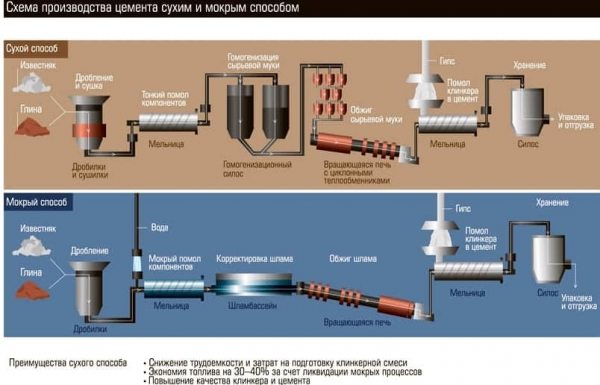

Konkretny rodzaj produkcji zależy od tego, z czego wykonany jest Cement:

- Mokry. Klinkier wykonany jest z kredy, gliny i wody. Do zmiażdżonych składników dodaje się wodę. Mokra mieszanina (szlam) jest wysyłana do wypalania. Produkt otrzymany po wypaleniu jest transportowany do lodówki. Po schłodzeniu jest kruszony, mieszany z dodatkami w celu uzyskania niezbędnych właściwości ściągających. Ta technologia wiąże się z kosztami finansowymi, więc producenci stosują głównie inne. Ale jeśli to konieczne, aby uzyskać cement o doskonałych właściwościach użytkowych, stosuje się tę metodę, która pozwala subtelnie dostosować skład surowców. Korekta składu odbywa się w specjalnych basenach w temperaturze 1000°C.

- Suchy. Wszystkie składniki-wapień, glina, dodatki są kruszone na sucho. Gotowe proszki miesza się w zamkniętych pudełkach za pomocą dopływu powietrza. Technika ta jest często stosowana przez producentów ze względu na łatwość wdrożenia i stosunkowo niskie koszty. Podczas produkcji nie ma oparów wody. Ta metoda wymaga niewielkich nakładów energii. Jest optymalny dla jednorodnych surowców.

- Kombinowany. Technologia ta łączy elementy na sucho i na mokro. Jedna z tych technologii jest podstawowa, a druga dodatkowa. Jeśli główną techniką jest mokra technika, najpierw wytwarza się surowiec, dostosowuje się jego skład, a następnie odwadnia i wypala w piecu przeznaczonym do technologii suchej.

Cement, bez względu na to, z czego się składa i w jaki sposób jest przygotowany, jest przechowywany w specjalnych wieżach – silosach, w których dzięki wietrzeniu materiał nie zbryla się, zachowując właściwości robocze.

Cement dociera do konsumenta luzem lub pakowany w papierowe torby.

Produkcja cementu bezklinowego

Surowcem do cementu bezklinowego są żużle wielkopiecowe lub hydrauliczne, aktywatory i inne dodatkowe składniki. Mieszanina przygotowanych i pobranych w pożądanych proporcjach składników jest kruszona i mielona na drobną dyspersję od stania. Cement bezklinowy charakteryzuje się:

- odporność na różne wpływy środowiska;

- ekonomiczność produkcji dzięki niskim kosztom energii;

- Utylizacja odpadów hutniczych i innych zakładów produkcyjnych, co pozytywnie wpływa na stan środowiska;

- różne kolory i właściwości produktu końcowego, które można uzyskać bez zmiany głównych etapów procesu technologicznego i przyciągania dodatkowego sprzętu.

Podstawowy sprzęt do produkcji cementu

Do produkcji spoiwa stosuje się następujące główne rodzaje urządzeń::

- sprzęt do wydobywania surowców i ich transportu do miejsca produkcji;

- linia do kruszenia surowców;

- piece do obróbki wysokotemperaturowej;

- linia kruszenia powstałego klinkieru, dozowanie i mieszanie zmielonego klinkieru z dodatkami;

- sprzęt do pakowania gotowego produktu w torby papierowe.

Rodzaje cementu i obszary ich zastosowania

Istnieje wiele odmian spoiwa o różnych właściwościach użytkowych i dekoracyjnych. Główne rodzaje:

- Cement portlandzki. Ten drobny proszek w kolorze szarym z zielonkawym odcieniem jest najczęstszym materiałem budowlanym, szeroko stosowanym w budownictwie mieszkaniowym na dużą skalę i przemysłowym. Nie ma zastosowania osobno. Działa jako składnik mieszanek budowlanych i zapraw. W połączeniu z piaskiem i kruszonym kamieniem jest stosowany do produkcji mieszanek betonowych. Z cementu i piasku Wytwarza się suche mieszanki budowlane, sprzedawane w workach lub plastikowe zaprawy cementowo-piaskowe, dostarczane na plac budowy w postaci gotowej do użycia. Dodatki uplastyczniające regulują czas wiązania roztworu i inne cechy produktu końcowego.

- Odporny na siarczany. Odporny na media aktywne chemicznie. Służy do betonowania konstrukcji podziemnych i podwodnych.

- Tlenek glinu. Do kompozycji dodaje się gips i żużel z tlenku glinu, dzięki czemu środek ściągający szybko twardnieje i zyskuje markową wytrzymałość. Cement z tlenku glinu jest stosowany do budowy konstrukcji pracujących w warunkach wysokiej wilgotności.

- Kwasoodporny. Do jego produkcji wykorzystuje się piasek kwarcowy i krzemionkowo-sodowy. Jako płyn do ugniatania nie używa się wody, ale płynnego szkła.

- Cement żużlowy. Do składu tego spoiwa dodaje się granulki żużla (około 25%). Materiał jest stosowany w budownictwie na dużą skalę.